Ein neues, bahnbrechendes Projekt ist im Gange, das zum ersten Mal die Kohlenstoffabscheidung in die Zementherstellung in einem nordeuropäischen Zementwerk bringen wird, das jedes Jahr 1,2 Millionen Tonnen Zement produziert. Es wird geschätzt, dass 400.000 Tonnen CO2 pro Jahr abgeschieden werden, was einer Reduzierung der Emissionen des Kraftwerks um 50 % entspricht, sobald die Kohlenstoffabscheidung und -speicherung im Jahr 2024 vollständig in Betrieb ist.

Kurzinfo

- Eine jährliche Reduzierung der CO2-Emissionen um über 400.000 Tonnen

- Technologielösungen zur Kohlenstoffabscheidung werden für große Anlagen in vielen Branchen anwendbar sein

- Die Anlage zur CO2-Abscheidung in Nordeuropa soll 2024 vollständig in Betrieb gehen

- MAN liefert Kompressionslösungen mit Munters Gas-Flüssigkeits-Trennung

Hintergrund

Zement ist ein unverzichtbarer Werkstoff in fast allen Bauprojekten. Zement wird jedoch aus Kalkstein hergestellt, der beim Abbau einen hohen CO2-Gehalt freisetzt. Die Herausforderung besteht darin, dass es keinen grünen Ersatz für Kalkstein gibt. Der europäische Zementhersteller hat eine Lösung gefunden, die ihm hilft, sein Ziel zu erfüllen, bis 2050 klimaneutral zu sein. In ihrem Werk in Nordeuropa wird eine Anlage zur Kohlenstoffabscheidung in großem Maßstab gebaut. Unter Kohlenstoffabscheidung versteht man den Prozess der Entfernung von CO2 aus großen Emissionsquellen. Der Zweck der Kohlenstoffabscheidung besteht darin, die Freisetzung von CO2-Emissionen in die Atmosphäre zu begrenzen, indem sie abgeschieden und dann sicher gespeichert werden, z. B. in unterirdischen geologischen Formationen. Das Zementwerk wird mit CO2-Abscheidung nachgerüstet. Bei voller Inbetriebnahme werden 55 Tonnen weniger CO2 pro Stunde ausgestoßen, was den Emissionen von 180.000 Autos in einem Jahr entspricht. Überblick über den Prozess der Kohlenstoffabscheidung Das Rauchgas wird aus einem werksseitigen Schornstein gewonnen, der zwischen 100 °C und 165 °C erhitzt wird, und dann in einem Direktkontaktkühler auf 30 °C abgekühlt. Die Temperatur wird gesenkt und Natronlauge zugesetzt, um Schwefeldioxid und Salzsäure aus dem Rauchgas zu entfernen. Das kalte Rauchgas gelangt dann auf den Boden eines Absorbers. Dort reagieren CO2-Moleküle im Rauchgas und verbinden sich mit der Aminflüssigkeit in einem Absorber zu einer reichhaltigen Aminlösung. Die reichhaltige Aminlösung wird dann in einen Desorber gepumpt, wo das Gemisch auf etwa 120 °C erhitzt wird, wodurch die Bindung zwischen den Aminmolekülen und dem CO2 aufgebrochen wird. Das reichhaltige Amingemisch wird dann erhitzt und nach der Verarbeitung im Desorber bleibt reines CO2-Gas übrig, das anschließend in der Kompressionsanlage verdichtet und getrocknet wird. In mehreren Stufen wird der Druck von 1,7 bar auf 70 bar erhöht, anschließend wird das CO2-Gas wieder abgekühlt und kehrt in seinen flüssigen Zustand zurück, bevor der Druck auf 16 bar reduziert wird. Verflüssigtes CO2 steht dann für den Transit und die Lagerung zur Verfügung.

Die Lösung von MAN und Munters

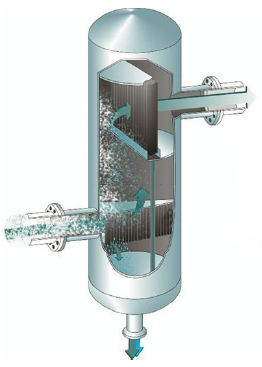

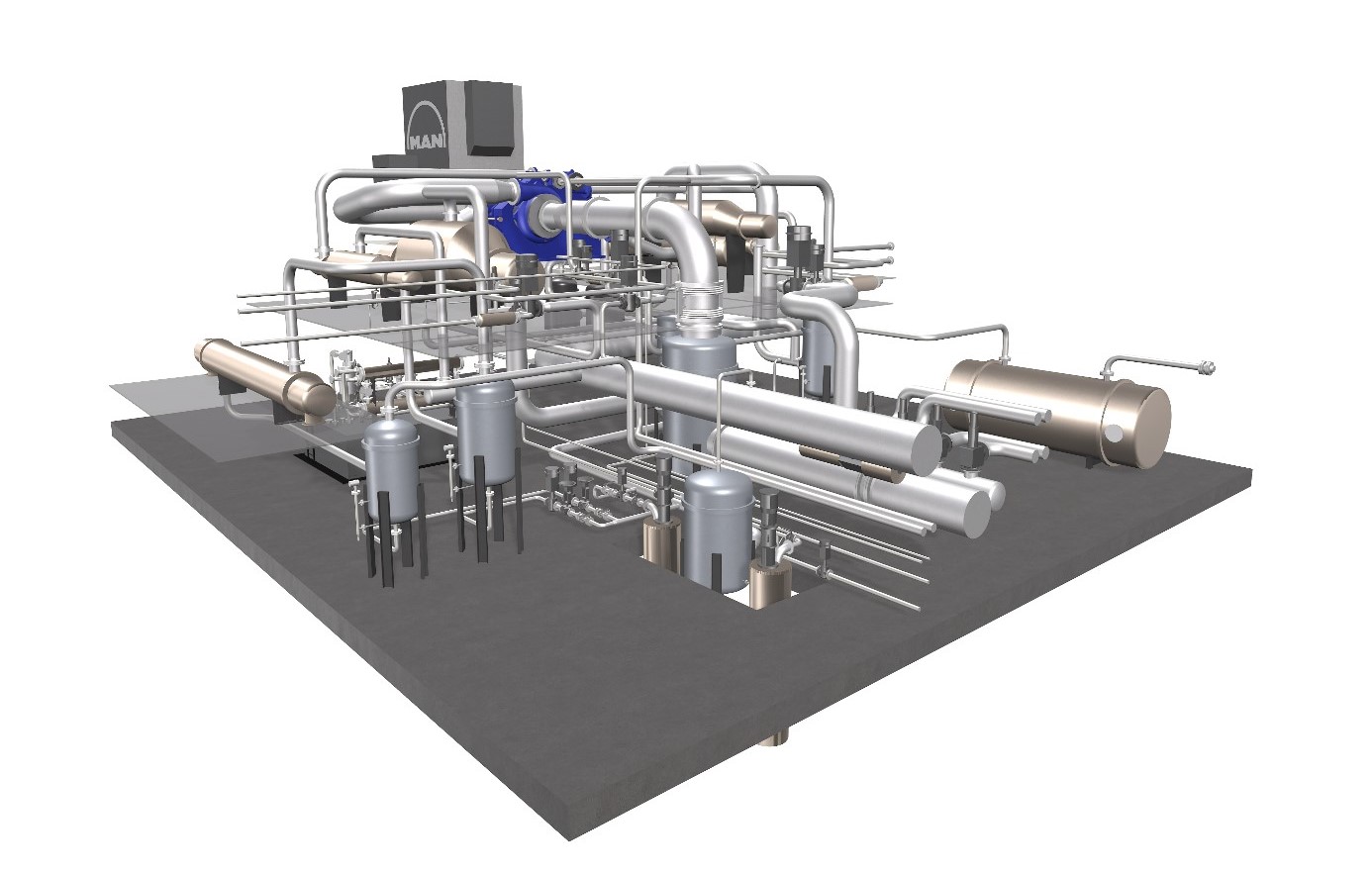

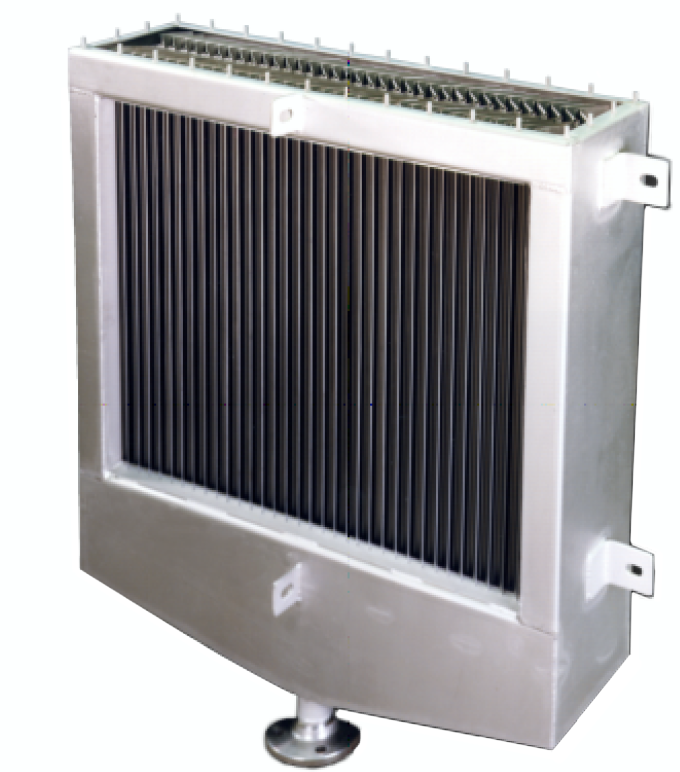

Die Technologien von MAN Energy Solutions unterstützen die Gewinnung von reinem CO2 aus den Emissionen der Anlage. MAN liefert die Technologie zur Kompression von CO2/überkritischem CO2, zur Verflüssigung von CO2 sowie zur Wärmerückgewinnung und Wärmeintegration. In der europäischen Zementfabrik wird das abgeschiedene CO2 vor der Verflüssigung komprimiert und zu einem dauerhaften Lagerort transportiert. Der Wärmetransfer ist der Schlüssel für den verbesserten Gesamtenergieverbrauch der Fabrik, wobei MAN Energy Solutions Wärme aus seinen Kompressionssystemen zurückgewinnen kann, die nahezu 50 % des Energiebedarfs der Fabrik abdeckt. MAN Energy Solutions beauftragte Munters mit der Lieferung kritischer Gas-Flüssig-Trennanlagen. Mit jahrzehntelanger Erfahrung bei solchen Anwendungen, qualifiziertem Support-Personal und zufriedenen Kunden weltweit war Munters der perfekte Partner für MAN. Munters Abschlagstrommeln, sogenannte KO Drums, wurden für die Kompressionsphasen des CO2-Abscheideprozesses in der Zementfabrik ausgewählt, um Kondensat oder Flüssigkeitsaustrag in verschiedenen Stufen zu kontrollieren, zum Beispiel wenn CO2-Gas für den Transport verflüssigt wird. Obere Separatoren wurden ebenfalls für den Einsatz im Inneren des Behälters geliefert, um die Flüssigkeitstrennung zu verbessern und die Leistung zu steigern. Die KO Drums verfügen über einen IDM, einen fortschrittlichen Einlassverteiler, der Flüssigkeitsgemische in ein Gefäß oder eine Kolonne einführt. Er entfernt Flüssigkeitsstöße und optimiert den nachgeschalteten Gasstrom. Die Flüssigkeitsabscheidungskapazität des IDM ist sehr hoch, mit einer Effizienz von etwa 90 %. Er ist dafür ausgelegt, sehr große Flüssigkeitsanteile und Flüssigkeitsstöße zu bewältigen, dabei jedoch einen niedrigen Druckverlust und eine sehr hohe Foulingbeständigkeit aufzuweisen. Der IDM entfernt nicht nur den Großteil der Flüssigkeit, sondern verteilt auch den Gasstrom gleichmäßig weiter. Der IDM ist mit schräg gestellten Lamellen ausgestattet, die den eintretenden Gasstrom aufteilen, die Geschwindigkeit radikal reduzieren und die Flüssigkeiten zur Koaleszenz bringen, sodass sie nach unten in das Gefäß abfließen. Dies reduziert den mitgerissenen Flüssigkeitsanteil um bis zu 90 % und verteilt den Gasstrom gleichmäßiger. Abgetrennte Flüssigkeiten werden vom Boden des Gefäßes abgeleitet, um ein Wiederaufwirbeln zu verhindern. Der IDM ist auch effektiv bei der Handhabung und Regulierung von schäumenden und sehr viskosen Flüssigkeiten. Saubere Technologien von Munters im CCS Munters Gas-Flüssig-Trenner helfen überall dort, wo Flüssigkeiten und Gase getrennt werden müssen. Kraftwerke, die Schifffahrt, die Stahlindustrie und weitere Prozessindustrien profitieren alle von der branchenführenden Expertise von Munters. Die Gas-Flüssig-Trennung von Munters steigert die Prozessproduktivität, reduziert Emissionen und hilft, den ökologischen Fußabdruck unserer Kunden zu verringern. Die Gas-Flüssig-Trennung ist nur eine der sauberen Technologien von Munters. Darüber hinaus bietet Munters auch Massentransfertechnologie für verschiedene Einheitprozesse in CCS-Anwendungen an, und die VOC-Minderung entfernt umweltschädliche Lösungsmittel aus der Luft. Saubere Technologien von Munters verbessern die Prozessproduktivität bei gleichzeitiger Reduzierung von Emissionen und CO2-Fußabdruck. Technologien, die saubere Luft für die Welt liefern.

Anwendungen für diesen Fall

Kurzinfo

- Eine jährliche Reduzierung der CO2-Emissionen um über 400.000 Tonnen

- Technologielösungen zur Kohlenstoffabscheidung werden für große Anlagen in vielen Branchen anwendbar sein

- Die Anlage zur CO2-Abscheidung in Nordeuropa soll 2024 vollständig in Betrieb gehen

- MAN liefert Kompressionslösungen mit Munters Gas-Flüssigkeits-Trennung