Warunki optymalne dla uzyskania wyższej jakości w produkcji elektroniki

Ważne jest, aby monitorować środowisko produkcji elektroniki i obiektów, takich jak suszarnie i pomieszczenia czyste, co jest niezbędne do zapewnienia niskiego punktu rosy, który jest warunkiem w krytycznym. Munters to globalny lider w dziedzinie kontroli klimatu, który dostarcza różnorodne produkty i usługi dla branży elektronicznej.

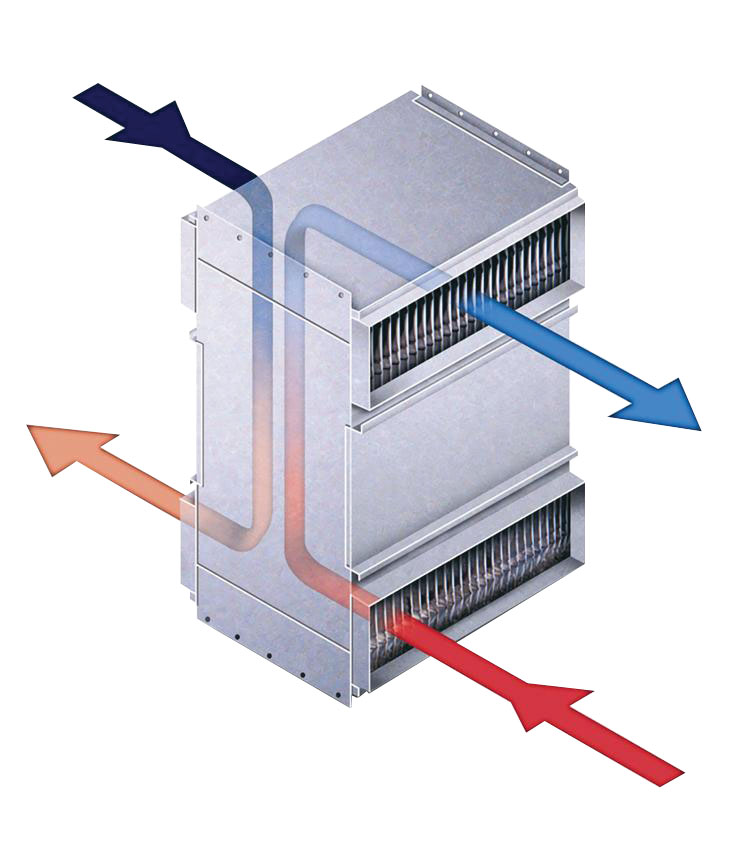

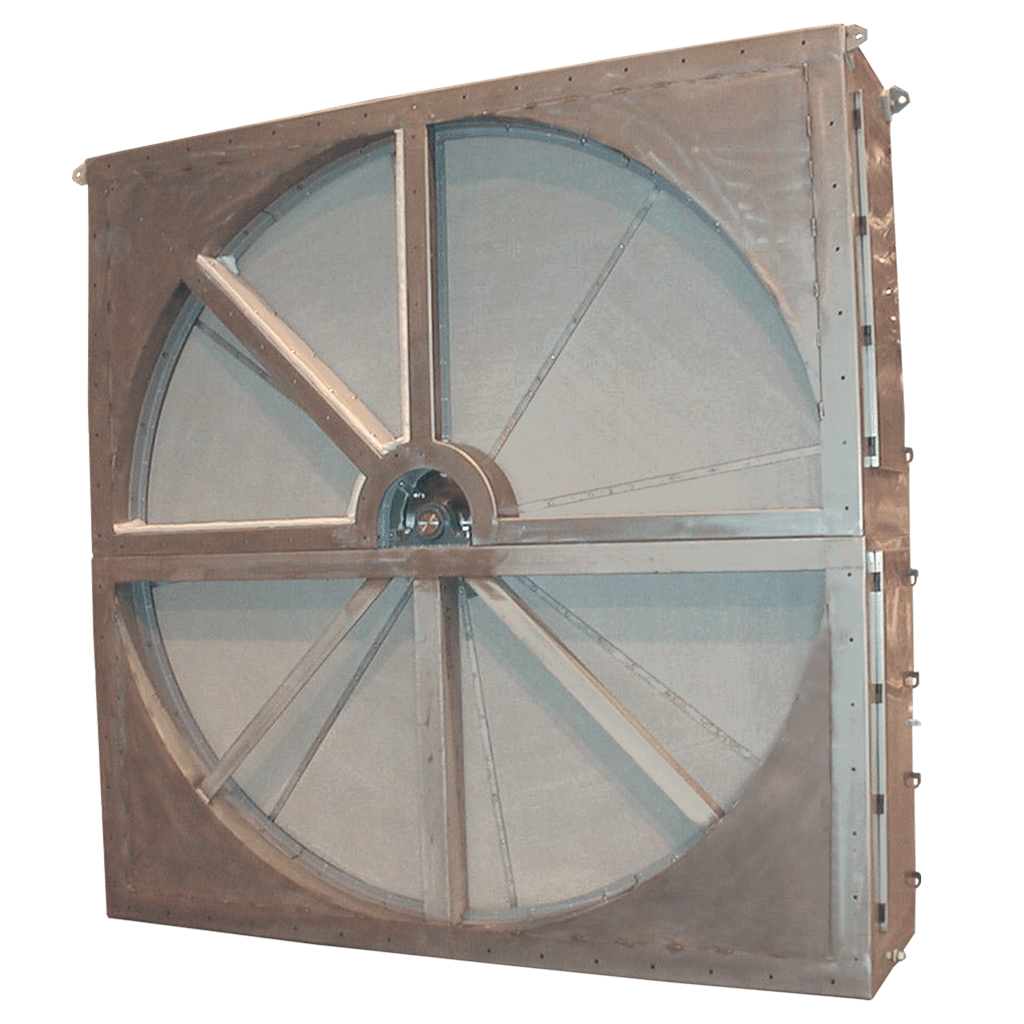

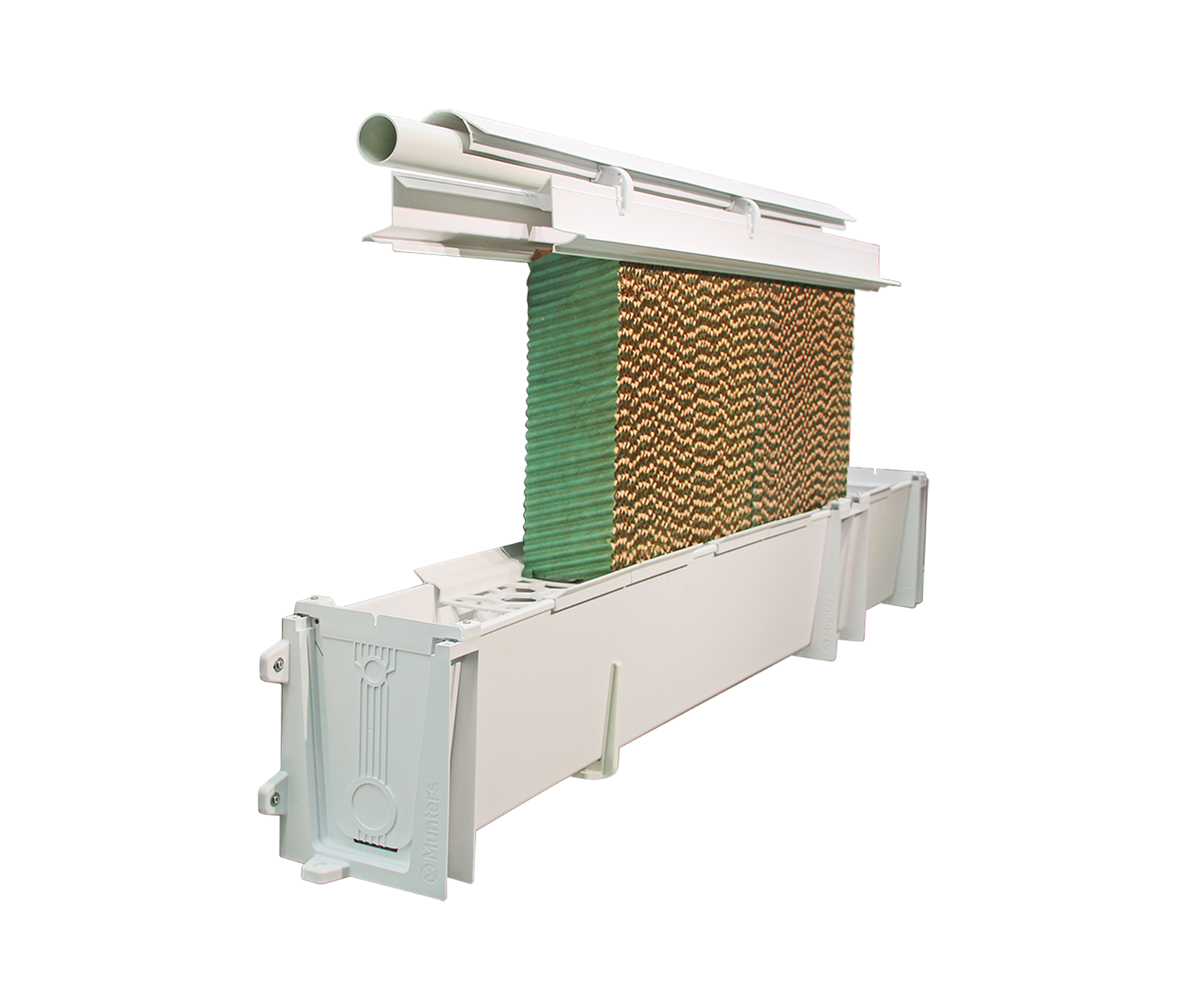

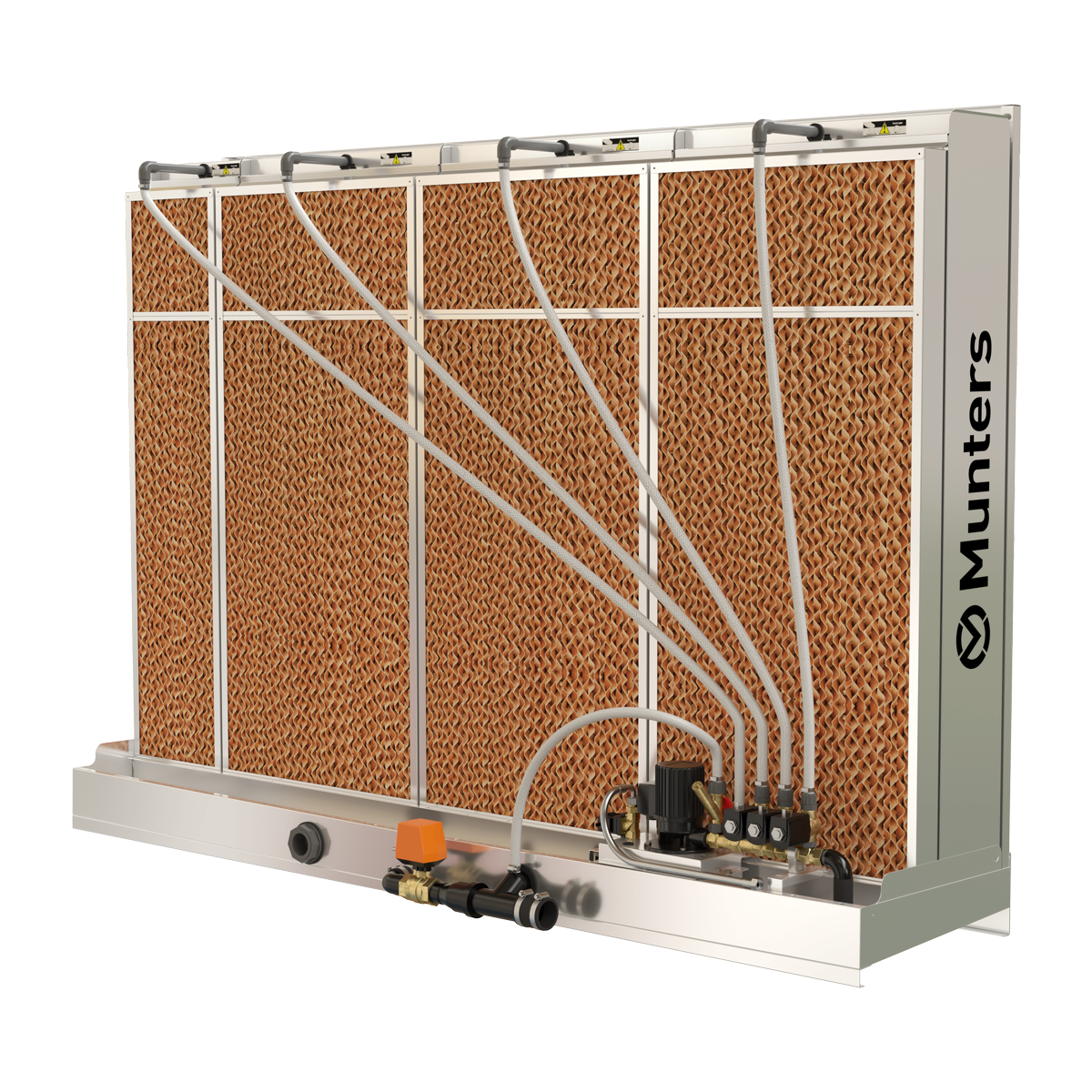

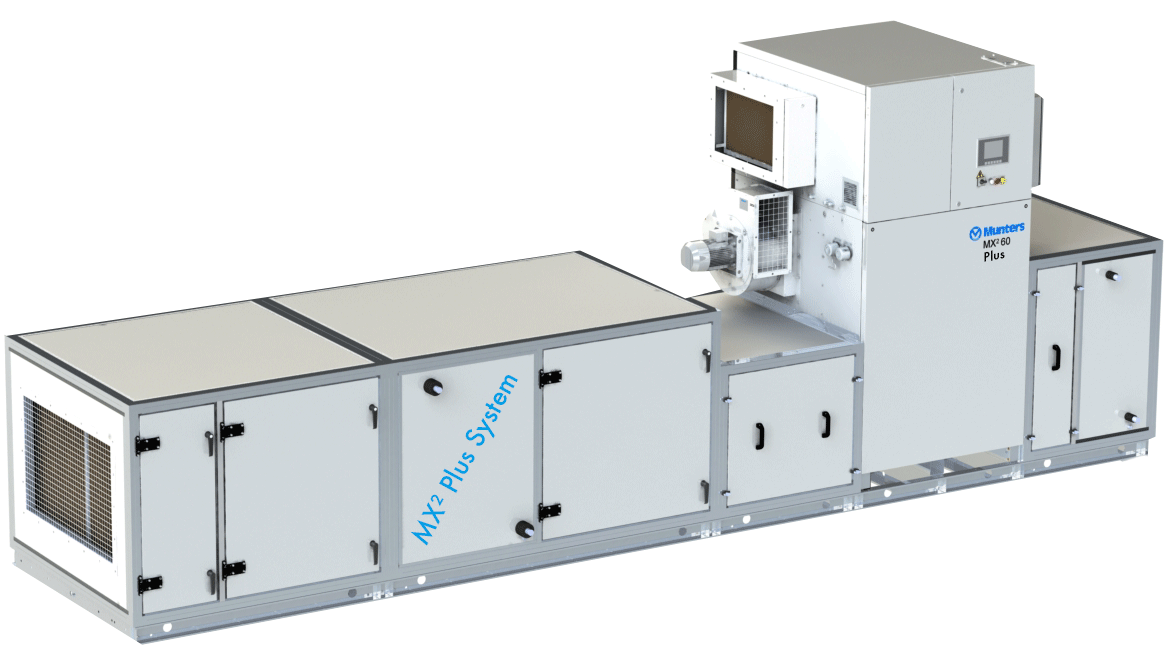

Rozwiązania Munters dla przemysłu elektronicznego polegają na optymalizacji środowiska produkcyjnego poprzez wykorzystanie osuszania sorpcyjnego, chłodzenia ewaporacyjnego oraz technologii odzyskiwania energii powietrze-powietrze. Dzięki temu zużywają one mniej energii niż tradycyjne systemy.

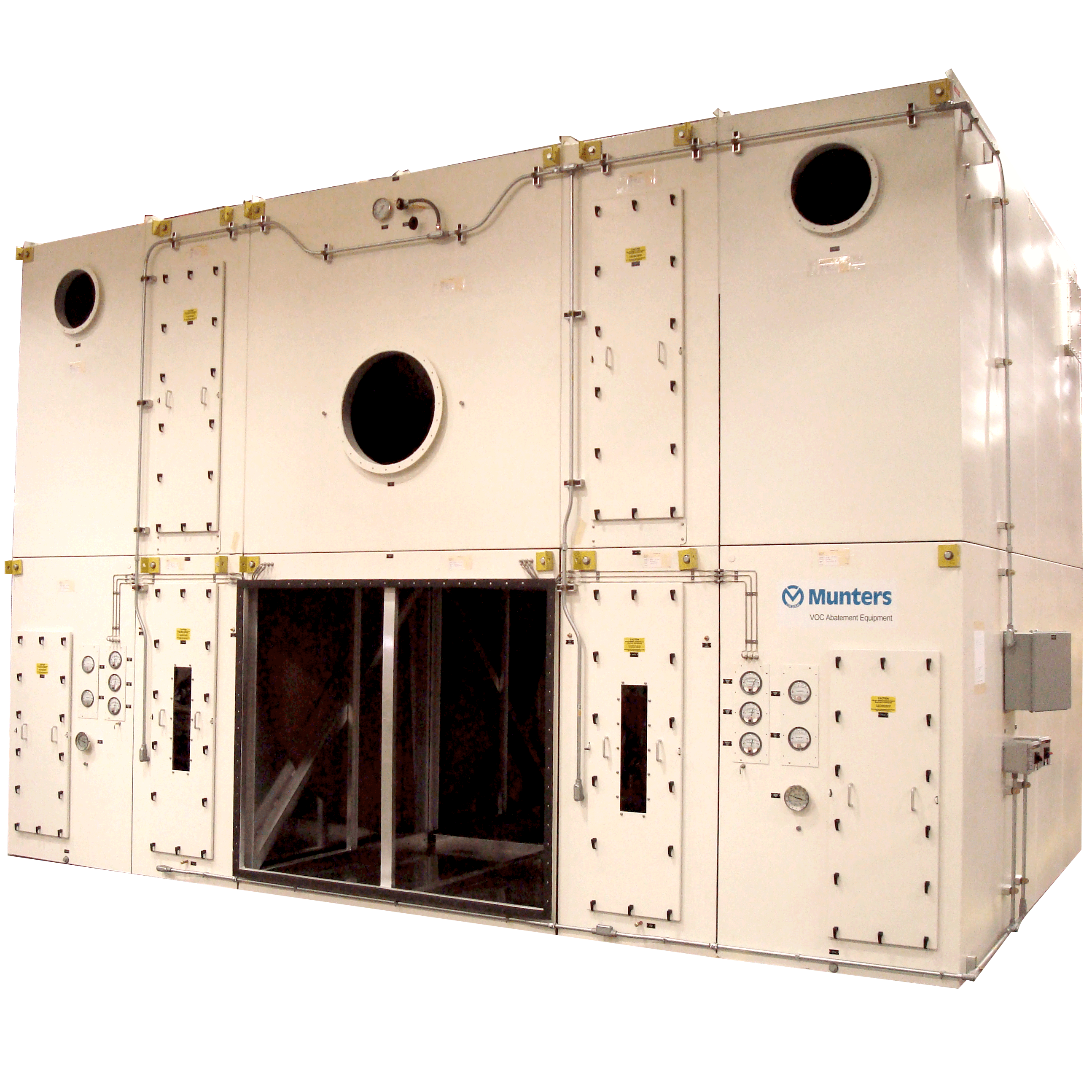

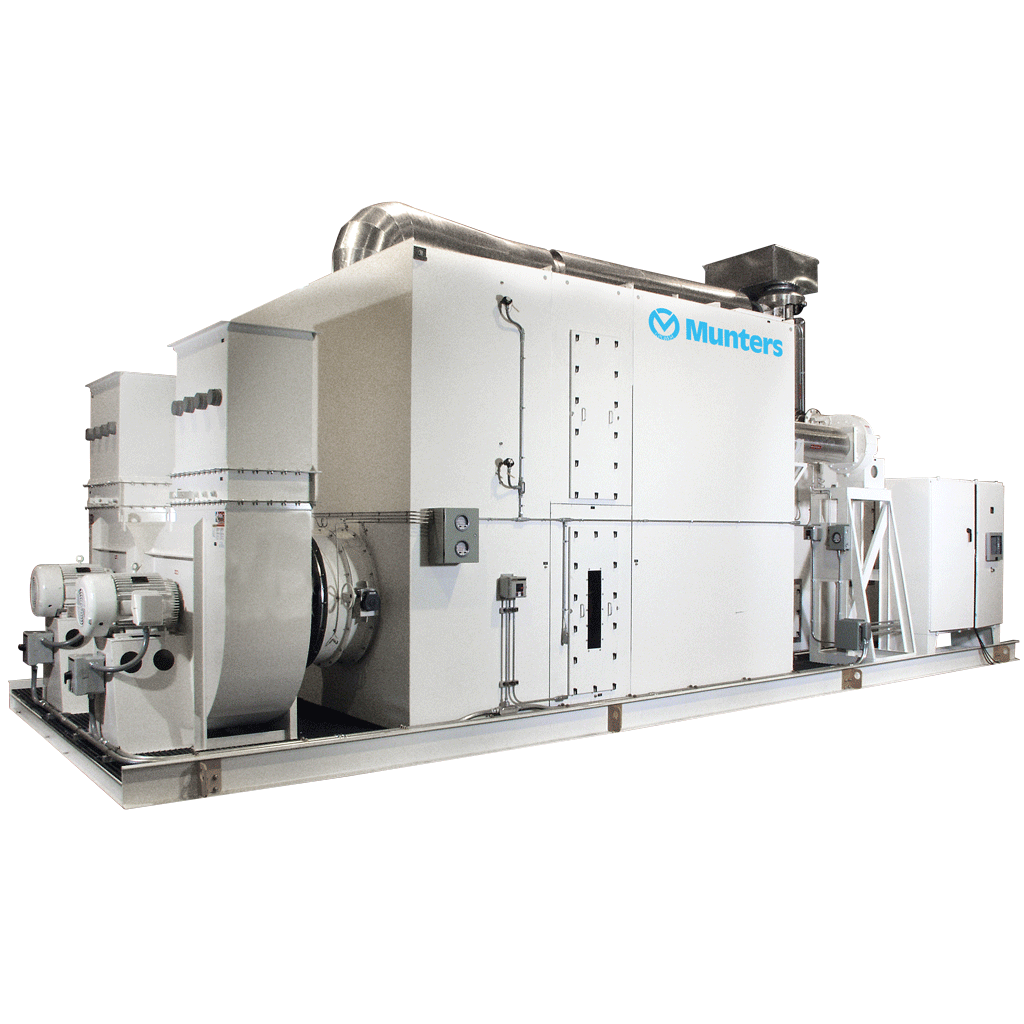

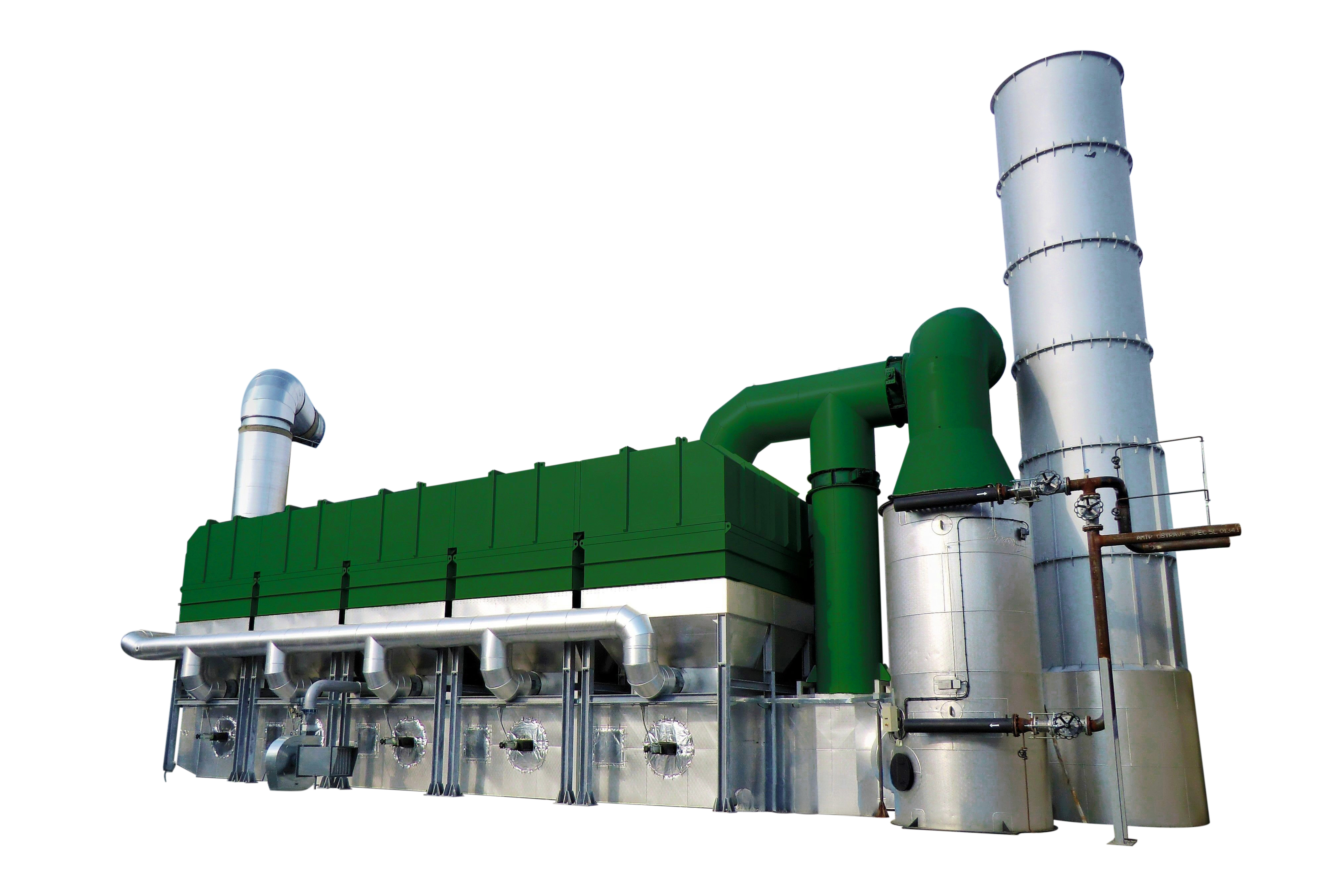

Munters oferuje również zastosowanie energooszczędnej technologii adsorpcji zeolitowej do wyłapywania i przetwarzania lotnych związków organicznych (LZO), które są emitowane do atmosfery podczas produkcji półprzewodników.

Produkty elektroniczne

Przykłady zastosowań i najważniejsze cechy

„Wilgotność w suchym magazynie jest całkowicie stabilna i w pełni kontrolowana. Nasze własne rejestratory danych potwierdzają, że nawet po okresie serwisowania i czyszczenia z otwartymi drzwiami wilgotność względna spada z 30% do 5% w ciągu zaledwie 20 minut. Jesteśmy pod wrażeniem rozwiązania Munters! "

Michael Ravn, Dyrektor naczelny

HP Elektronikmontage ApS

Co zyskujesz dzięki Munters

Firma Munters oferuje usługi związane z zapewnieniem niezawodności elektroniki

Munters to firma, która skupia się na usprawnianiu warunków w miejscach produkcji elektroniki, rozwiązując istotne kwestie, takie jak utrzymanie odpowiedniego poziomu wilgotności i regulacja temperatury. Nasze rozwiązania dostosowane do indywidualnych wymagań klienta skupiają się na zapobieganiu problemom, takim jak korozja, kondensacja i trudności z przyczepnością. Dzięki temu zapewniamy płynne funkcjonowanie procesów produkcji półprzewodników.

Nasi wykwalifikowani specjaliści zajmują się fachowym montażem, uruchomieniem i przekazaniem systemu do użytku, aby zapewnić płynną integrację i działanie. Dzięki aktywnym planom konserwacji, które obejmują zarządzanie częściami zamiennymi i regularne wizyty serwisowe, można zredukować nieoczekiwane przestoje, a systemy będą działać z optymalną wydajnością.

Uzyskaj wsparcie dla swoich systemów elektronicznych

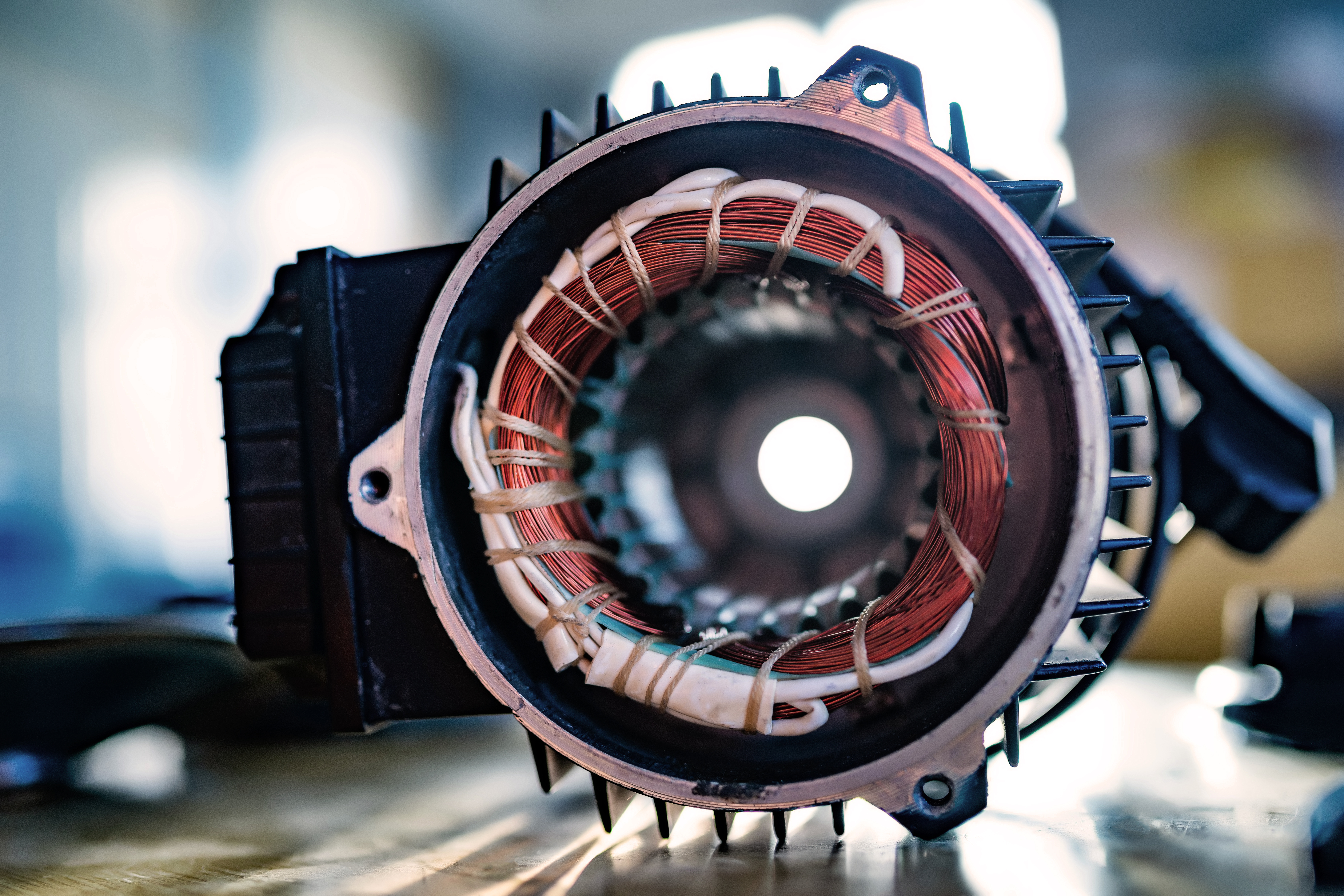

Firma Munters, dzięki wieloletniemu doświadczeniu, skutecznie dostarcza spersonalizowane rozwiązania kontroli klimatu dla producentów urządzeń elektronicznych. Nasze rozwiązania do kontroli klimatu w produkcji półprzewodników eliminują nadmierną wilgoć, co zapobiega korozji i awariom operacyjnym. W naszej ofercie dotyczącej produkcji napędów i silników dostarczamy efektywne rozwiązania w obszarze chłodzenia, które umożliwiają skuteczne zarządzanie wzrostem odprowadzanego ciepła.

Nasze usługi wsparcia obejmują wszystkie etapy, począwszy od wyboru odpowiedniego rozwiązania, aż po bieżącą konserwację. Zapewniamy instalację, uruchomienie i przekazanie do eksploatacji, a także regularną konserwację zapobiegawczą i planowane wizyty serwisowe, w tym Umowy serwisowe Munters.