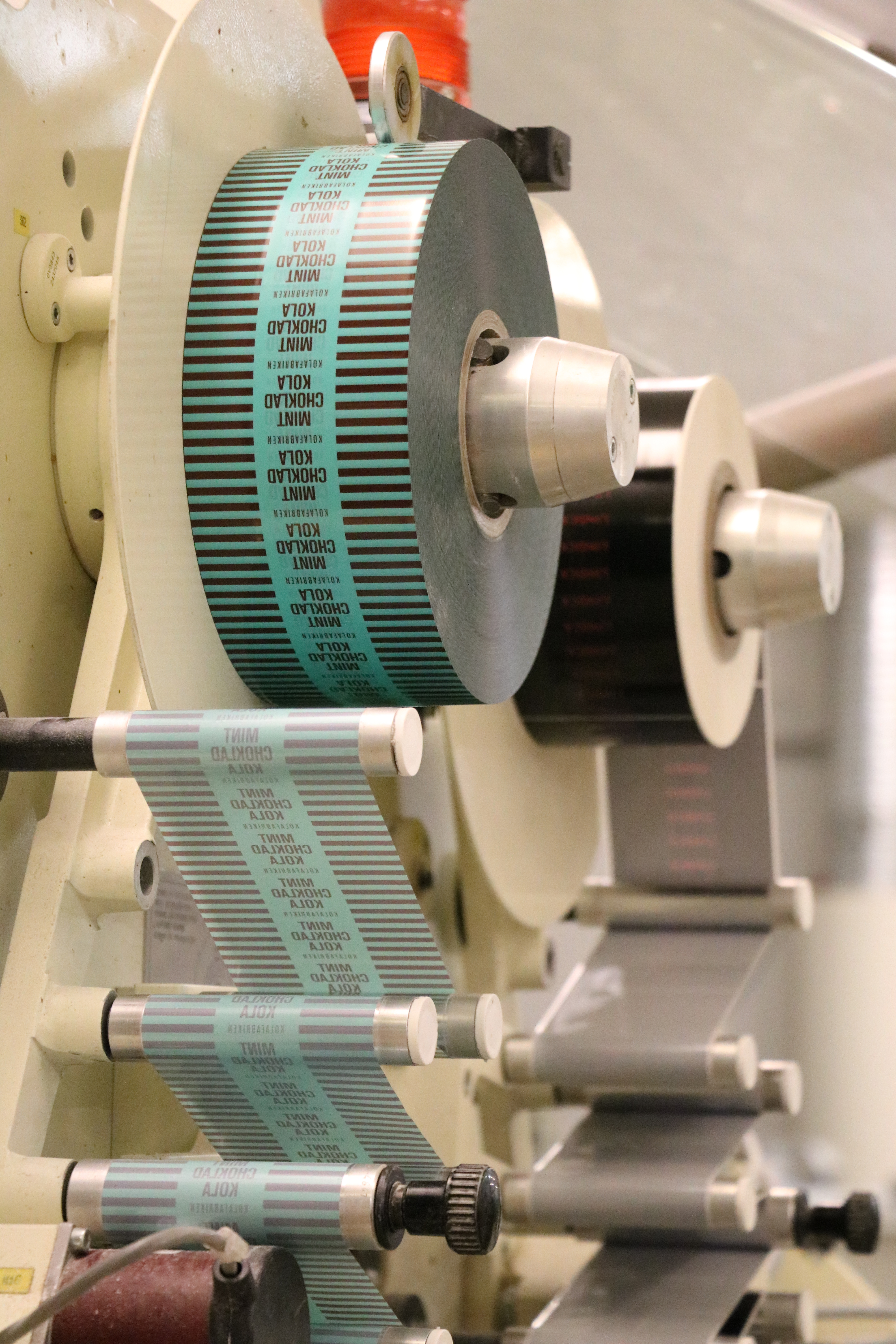

Kolafabriken in Bräkne-Hoby, Zweden, werd opgericht in 1993, toen het bedrijf een aantal afgedankte productiemachines van een karamelfabriek overnam. Kolafabriken ontwikkelde zijn eigen recepten voor verschillende toffeeproducten en werd de eerste Zweedse industriële fabrikant van fudge-producten.

Snelle feiten

- Stabiel en volledig vochtigheidsgecontroleerd productieklimaat

- Verpakkingsproblemen oplossen op warme en vochtige zomerdagen

- Verhoogde productiecapaciteit

- Kortere droogtijd voordat producten kunnen worden verpakt

- Minder ongeplande onderbrekingen in het productie- en verpakkingsproces

Gevoelig voor vocht

Tegenwoordig produceert Kolafabriken een aantal fudge- en toffeeproducten voor de groothandel, de detailhandel en de private label-productie. 15 medewerkers produceren jaarlijks 1.000 ton producten en de hoge flexibiliteit van het bedrijf zorgt voor de mogelijkheid om kleine hoeveelheden en speciale producten te produceren. Veel processen zijn handmatig en vereisen speciale ervaring en vaardigheden, terwijl processen zoals snijden en verpakken volledig geautomatiseerd zijn en worden uitgevoerd door moderne machines.

Gevoelig voor vocht

Enkele jaren geleden verhuisde Kolafabriken naar een nieuwe productiefaciliteit, waar al een traditioneel ventilatiesysteem met een zeer hoge luchtstroom was geïnstalleerd. Aangezien de productie van fudge- en toffeeproducten gevoelig is voor een hoge luchtvochtigheid, werd al snel duidelijk dat dit ventilatiesysteem te grote hoeveelheden buitenlucht - en dus vochtigheid - in de productiehallen binnenliet. De luchtbehandelingskast (AHU) werd daarom ingekrompen naar een kleiner luchtvolume, maar op warme zomerdagen met een hoog watergehalte in de lucht ontstonden er ernstige problemen in delen van de productielijn. Ten eerste vereist het snijden van fudge-producten absoluut schone messen. Wanneer er te veel vocht in de lucht zit, begint het product aan de messen te kleven. Dit resulteert in botte snijranden op de producten, waardoor de hoge kwaliteitsnormen van de fabriek in het gedrang komen. Ten tweede was het verpakkingsproces een groot probleem. Normaal gesproken worden de producten direct of na maximaal een halve dag drogen verpakt en verpakt, maar op zomerdagen waar de luchtvochtigheid vaak 60% RV bereikt, kunnen de producten pas na 2 dagen drogen worden verpakt. Dit blokkeerde verdere productie en beperkte op zijn beurt de inkomsten van het bedrijf. Ontvochtiging was het antwoord Munters onderzocht de problemen en adviseerde een oplossing op basis van een Munters adsorptiedroger type MX² 80 en een herontwerp van het bestaande leidingwerk. De luchtontvochtiger werd geïnstalleerd en aangesloten op het bestaande LBK-systeem, waarbij een voor- en nakoeler werd toegevoegd om de toevoerlucht te conditioneren. Omdat Kolafabriken toegang heeft tot stoom als goedkope energiebron, wordt de luchtontvochtiger met stoom geregenereerd, waardoor de energiekosten voor de regeneratie van de rotor worden verlaagd. Ongeveer 6.500 m³ geconditioneerde en droge lucht wordt nu het hele jaar door in de productieruimtes gebracht met een constante luchtvochtigheid van 40% RV. Verhoogde productiecapaciteit Door de luchtvochtigheid te verlagen en stabiel te houden, ongeacht de buitenomstandigheden, geniet Kolafabriken nu van een constant productieklimaat, waardoor alle productieprocessen op elk moment van het jaar en zonder ongeplande onderbrekingen soepel kunnen verlopen. De productiecapaciteit is toegenomen, de productkwaliteit is hoog en constant, en de noodzaak om de machinesystemen te reinigen als gevolg van plakkerige producten is aanzienlijk verminderd en kan volledig worden gepland. Al met al hebben factoren gezorgd voor een korte terugverdientijd van de investering, en Kolafabriken kan zich concentreren op het ontwikkelen van nieuwe, opwindende zoetwaren.

Toepassingen in deze case

Snelle feiten

- Stabiel en volledig vochtigheidsgecontroleerd productieklimaat

- Verpakkingsproblemen oplossen op warme en vochtige zomerdagen

- Verhoogde productiecapaciteit

- Kortere droogtijd voordat producten kunnen worden verpakt

- Minder ongeplande onderbrekingen in het productie- en verpakkingsproces