En ledende ammoniakkprodusent økte anleggskapasiteten med 20 % ved hjelp av Munters' masseoverføringsutstyr.

Kjappe fakta

- Kunde: Gjødselindustrien

- Sted: Vest-India

- Tårnnavn: CO2-absorber og regenerator

- Tårn diameter: 4900 mm; 2730-3940 mm

- Masseoverføringsutstyr: Tårnpakking og innvendige deler

Bakgrunn

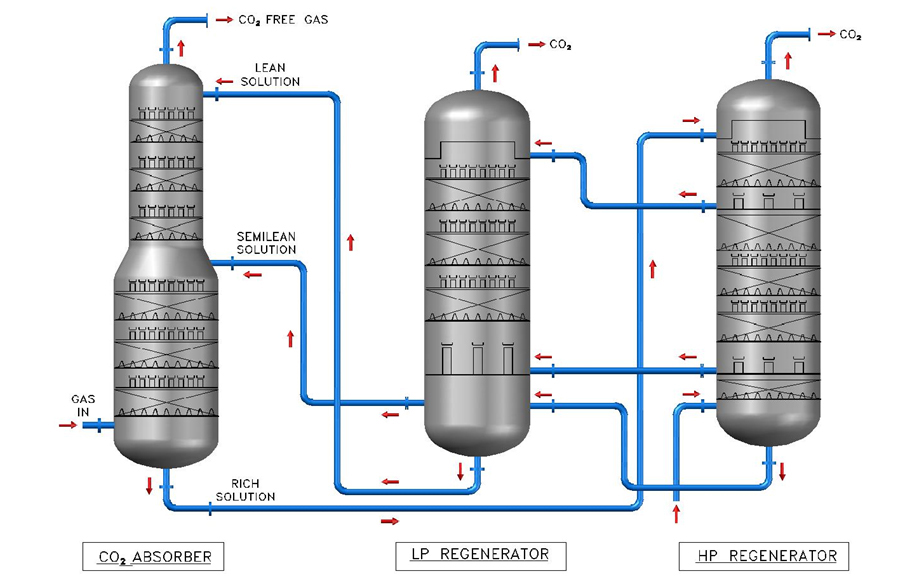

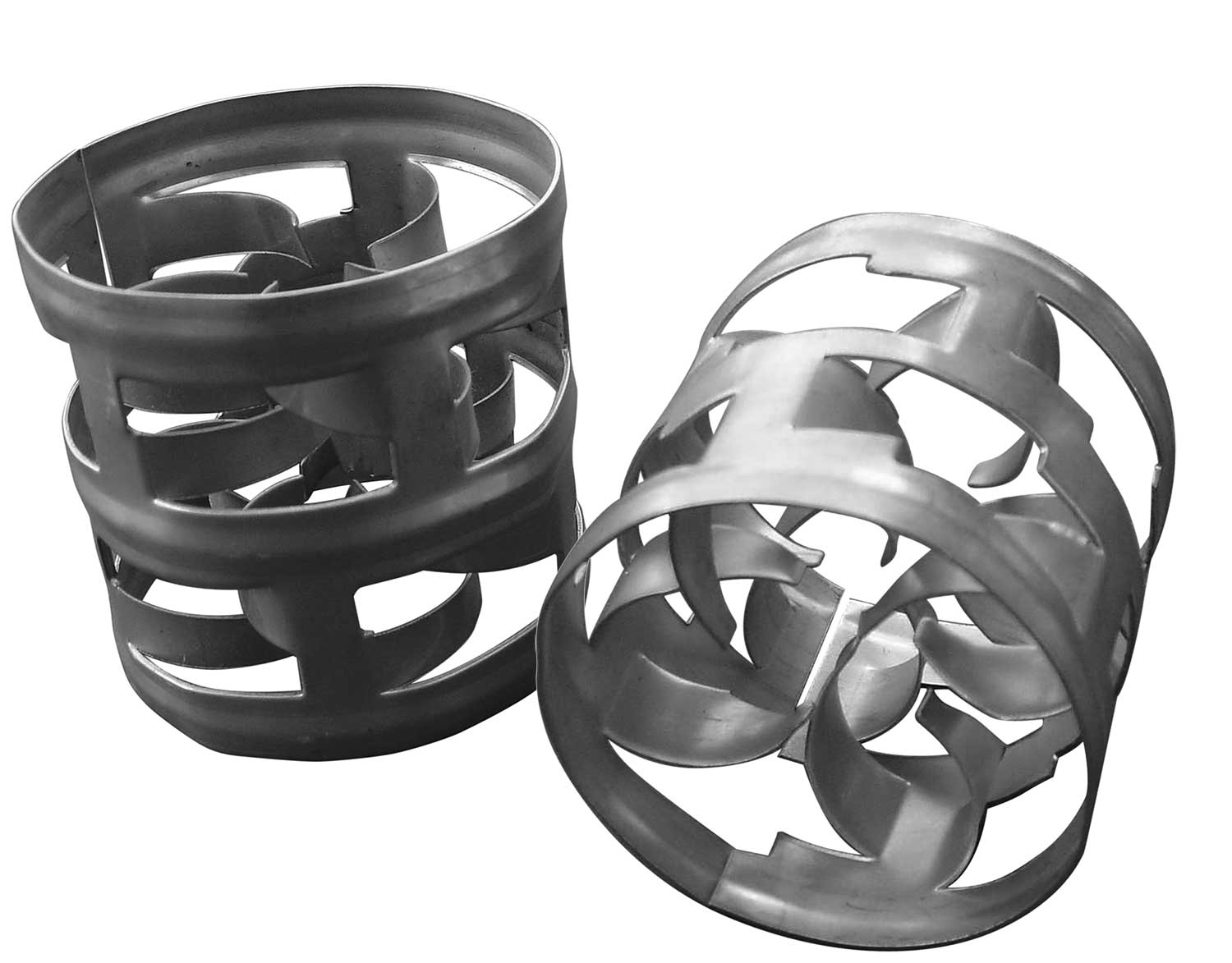

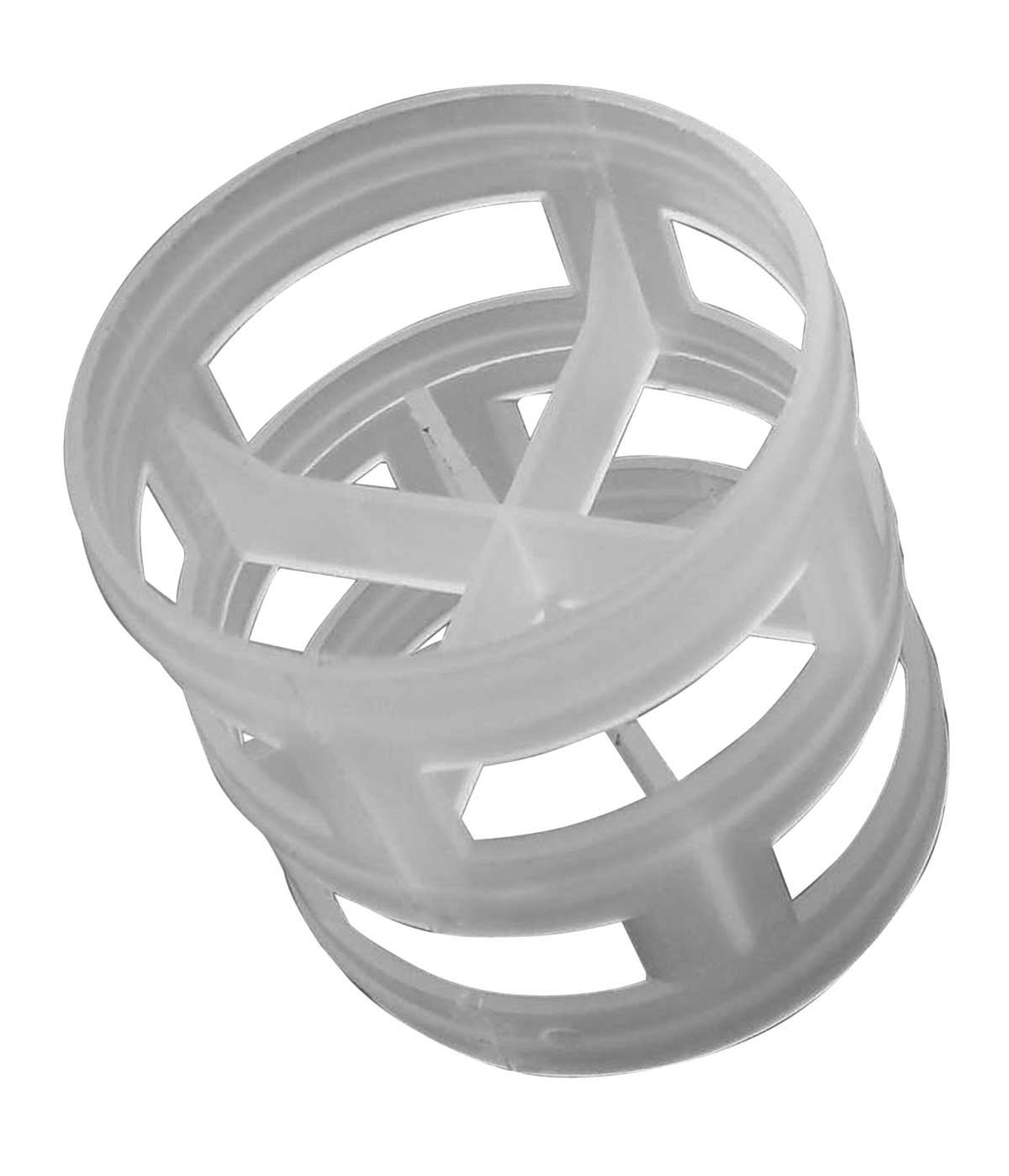

Kunden er en ledende produsent av ammoniakk, urea, di-metylformamid og ammoniumbikarbonat. Prosess oversikt Produksjonsenhetene for ammoniakk og urea genererer hydrogen (H2), di-nitrogen (N2) og karbondioksid (CO2) mater gjennom en felles reformer. Utløpsgasser fra reformeren føres gjennom absorberen, hvor hydrogen og andre lette gasser skilles ut, mens karbondioksidet fjernes via løsningsabsorpsjon. Hydrogen og andre lette gasser sammen med utglidd karbondioksid fra toppen av absorberen føres til metaniseringsseksjonen. Metanatoren omdanner det gjenværende karbondioksidet til metan for å øke katalysatorens levetid til ammoniakkreaktoren. Den rike løsningen fra absorberen blir deretter strippet i regeneratoren, og karbondioksidgassen brukes til å produsere urea. Den magre løsningen fra regeneratorens bunn sendes tilbake til absorberen. Kundens krav Under eksisterende forhold var karbondioksidglidningen fra absorbenten svært høy (~1200 ppm). Dette førte til en økning i belastningen på metanatoren samtidig som volumet av rensestrømmen fra ammoniakksløyfen økte. Kunden ønsket å fornye systemet for å: - Reduser CO-glidning - Øk anleggskapasiteten uten å ofre absorbereffektiviteten Problemanalyse Da det eksisterende systemet ble studert, ble det lagt merke til at Pall-ringene ble brukt som masseoverføringsmedier i de fullpakkede tårnene. Pallringene har en iboende ulempe med høyere trykkfall og ytelsesbegrensninger for masseoverføring. Dette resulterte i økt kompressorbelastning, noe som førte til overflødig karbondioksidglidning. Løsninger som tilbys Hydraulisk vurdering av eksisterende tårn og tårninterne deler ble gjort ved hjelp av Medal-Pak, og følgende resultater ble notert: - Trykkfallet ble funnet å være betydelig lavere enn for Pall Rings - Kapasiteten kan økes med 20 % - Mindre modifikasjoner av eksisterende innvendige deler for å håndtere høyere belastninger ble foreslått Basert på prosessoversikten ble det spådd at karbondioksidglidning ville være i området ~ 1200 ppm. Følgelig ble Medal-Pak tårnpakninger produsert, levert og installert. De interne delene ble modifisert på stedet under nedstengningen. Oppnådde resultater - CO2-slipp redusert til 500 ppm ved høyere kapasitet på 105 % - Dampforbruket i re-generator redusert til 10 %

Applikasjoner i denne casen

Kjappe fakta

- Kunde: Gjødselindustrien

- Sted: Vest-India

- Tårnnavn: CO2-absorber og regenerator

- Tårn diameter: 4900 mm; 2730-3940 mm

- Masseoverføringsutstyr: Tårnpakking og innvendige deler