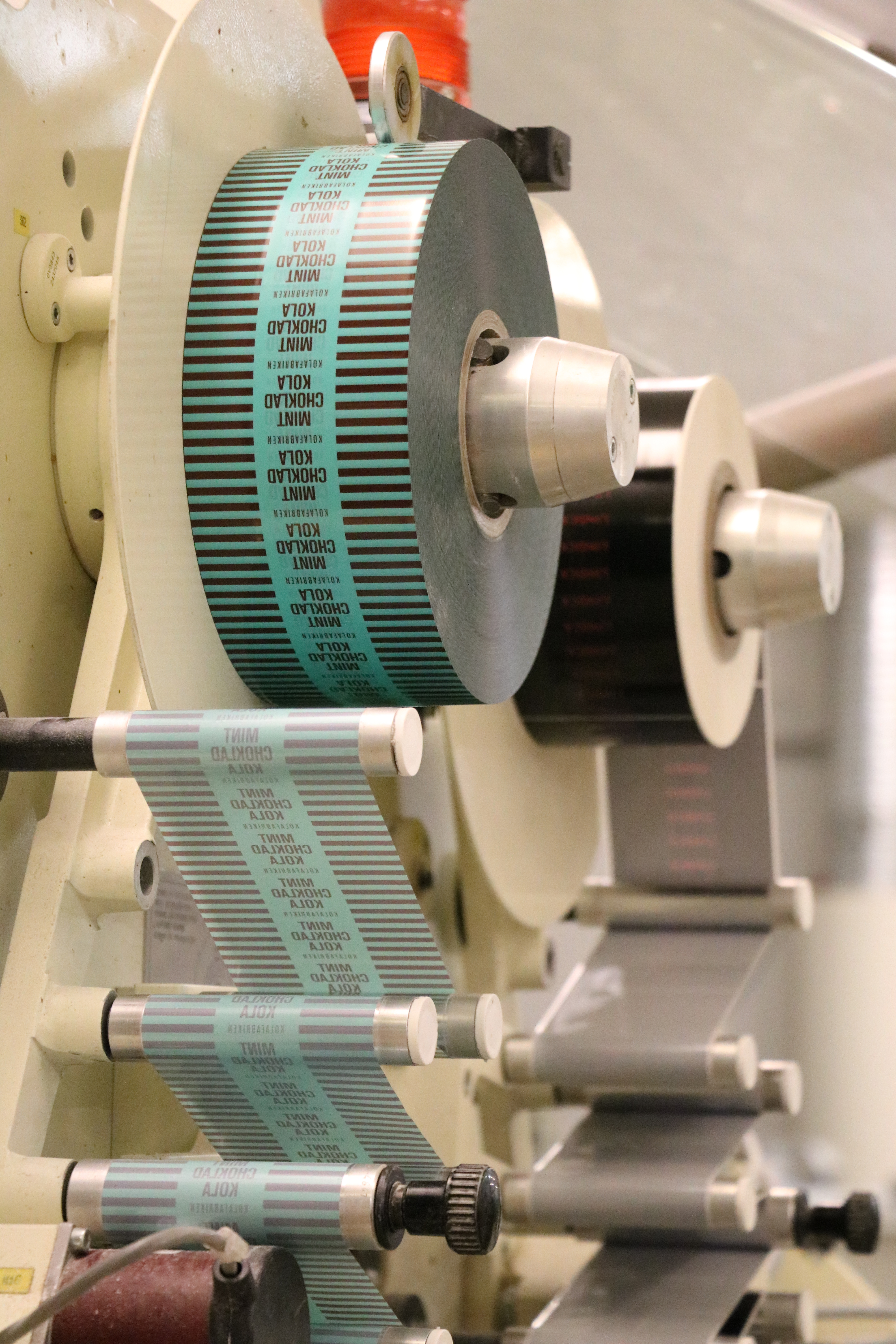

Kolafabriken i Bräkne-Hoby i Sverige ble grunnlagt i 1993, da selskapet overtok noen kasserte produksjonsmaskiner fra en karamellfabrikk. Kolafabriken utviklet sine egne oppskrifter på ulike fløtekaramellprodukter og ble den første svenske industrielle produsenten av fudgeprodukter.

Kjappe fakta

- Stabilt og fullstendig fuktighetskontrollert produksjonsklima

- Løse pakkeproblemer på varme og fuktige sommerdager

- Økt produksjonskapasitet

- Kortere tørketid før produktene kan pakkes

- Færre ikke-planlagte avbrudd i produksjons- og pakkeprosessen

Følsom for fuktighet

I dag produserer Kolafabriken en rekke fudge- og karamellprodukter for grossister, detaljhandel og private label-produksjon. 15 ansatte produserer 1 000 tonn produkter årlig, og selskapets høye fleksibilitet sikrer muligheten for å produsere små mengder og spesialprodukter. Mange prosesser er manuelle og krever spesiell erfaring og ferdigheter, mens prosesser som skjæring og pakking er helautomatiserte og utføres av moderne maskiner.

Følsom for fuktighet

For noen år siden flyttet Kolafabriken til nye produksjonsanlegg der det allerede var installert et tradisjonelt ventilasjonssystem med svært høy luftstrøm. Siden produksjon av fudge- og karamellprodukter er følsom for høy luftfuktighet, ble det snart klart at dette ventilasjonssystemet slapp for store mengder uteluft - og dermed fuktighet - inn i produksjonshallene. Aggregatanlegget ble derfor redusert til et mindre luftvolum, men på varme sommerdager med høyt vanninnhold i luften oppsto det store problemer i deler av produksjonslinjen. For det første krever kutting av fudge-produkter helt rene kniver. Når det er for mye fuktighet i luften, begynner produktet å feste seg til bladene. Dette resulterer i stumpe kuttekanter på produktene, noe som kompromitterer anleggets høye kvalitetsstandarder. For det andre var pakkeprosessen et stort problem. Normalt pakkes produktene inn og pakkes enten med en gang eller etter maksimalt en halv dags tørking, men på sommerdager hvor luftfuktigheten ofte når 60 % RF, kunne produktene ikke pakkes før etter 2 dagers tørking. Dette blokkerte videre produksjon og begrenset i sin tur selskapets inntjening. Luftavfukting var svaret Munters undersøkte problemene og anbefalte en løsning basert på en Munters sorpsjonsavfukter type MX² 80 og et redesign av det eksisterende kanalarbeidet. Avfukteren ble installert og koblet til det eksisterende AHU-systemet, og la til en for- og etterkjøler for å kondisjonere tilluften. Siden Kolafabriken har tilgang til damp som en billig energikilde, er avfukteren dampregenerert, noe som reduserer energikostnadene som brukes til rotorregenerering. Omtrent 6 500 m³ kondisjonert og tørr luft føres nå inn i produksjonsrommene med en konstant luftfuktighet på 40 % RF året rundt. Økt produksjonskapasitet Ved å redusere luftfuktigheten og holde den stabil uavhengig av utendørsforholdene, har Kolafabriken nå et konsistent produksjonsklima, noe som sikrer at alle produksjonsprosesser kan gå problemfritt når som helst på året og uten uforutsette avbrudd. Produksjonskapasiteten har økt, produktkvaliteten er høy og konsistent, og behovet for rengjøring av maskinsystemene på grunn av klebrige produkter er betydelig redusert og kan planlegges fullt ut. Alt i alt faktorer som sikret kort tilbakebetalingstid på investeringen, og Kolafabriken kan konsentrere seg om å utvikle nye, spennende konfektprodukter.

Applikasjoner i denne casen

Kjappe fakta

- Stabilt og fullstendig fuktighetskontrollert produksjonsklima

- Løse pakkeproblemer på varme og fuktige sommerdager

- Økt produksjonskapasitet

- Kortere tørketid før produktene kan pakkes

- Færre ikke-planlagte avbrudd i produksjons- og pakkeprosessen