Et nytt, banebrytende prosjekt er i gang som vil bringe karbonfangst til sementproduksjon for første gang noensinne ved en sementfabrikk i Nord-Europa, som produserer 1,2 millioner tonn sement hvert år. Det er anslått at 400 000 tonn CO2 vil bli fanget per år, noe som gir en 50 % reduksjon i anleggets utslipp når karbonfangst- og lagringsoperasjonene er i full drift i 2024.

Kjappe fakta

- En årlig reduksjon av CO2-utslipp med over 400 000 tonn

- Teknologiløsninger for karbonfangst vil være anvendelige for store anlegg i mange bransjer

- Karbonfangstanlegget i Nord-Europa skal etter planen være i full drift i 2024

- MAN leverer kompresjonsløsninger som utnytter Munters gass-væske-separasjon

Bakgrunn

Sement er et essensielt materiale i nesten alle byggeprosjekter. Men sement er laget av kalkstein, som avgir høye nivåer av CO2 når den brytes ned. Utfordringen er at det ikke finnes noen grønn erstatning for kalkstein. Den europeiske sementprodusenten har funnet en løsning som vil hjelpe dem med å oppfylle forpliktelsen om å være karbonnøytrale innen 2050. Det bygges et fullskala karbonfangstanlegg ved deres anlegg i Nord-Europa. Karbonfangst er prosessen med å fjerne CO2 fra store utslippskilder. Formålet med karbonfangst er å begrense utslipp av CO2 til atmosfæren ved å fange det og deretter lagre det trygt, for eksempel i underjordiske geologiske formasjoner. Sementfabrikken blir ettermontert med karbonfangst. Når den er i full drift, vil det slippes ut 55 tonn mindre CO2 per time, noe som tilsvarer utslippene fra 180 000 biler i løpet av et år. Oversikt over karbonfangstprosessen Røykgassen utnyttes fra en fabrikkskorstein, som varmes opp mellom 100 °C og 165 °C, og den kjøles deretter ned til 30 °C i en direktekontaktkjøler. Temperaturen reduseres og kaustisk brus tilsettes for å fjerne svoveldioksid og saltsyre fra røykgassen. Den kalde røykgassen går deretter til bunnen av en absorber. Der reagerer CO2-molekyler i røykgassen og binder seg til aminvæsken inne i en absorber for å bli en rik aminløsning. Den rike aminløsningen pumpes deretter inn i en desorber hvor blandingen varmes opp til ca. 120 °C, noe som bryter bindingen mellom aminmolekylene og CO2. Den rike aminblandingen varmes deretter opp, og etter bearbeiding i desorberen er det som er igjen ren CO2-gass, som fortsetter å bli komprimert og tørket i kompresjonsanlegget. Trykket økes over flere trinn fra 1,7 bar til 70 bar, og CO2-gassen kjøles deretter ned igjen og går tilbake til flytende tilstand før trykket reduseres til 16 bar. Flytende CO2 er deretter tilgjengelig for transport og lagring.

MAN og Munters-løsningen

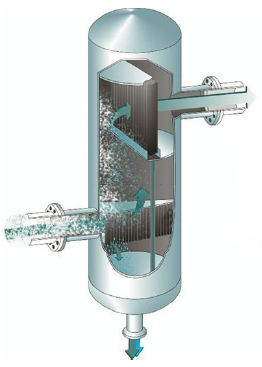

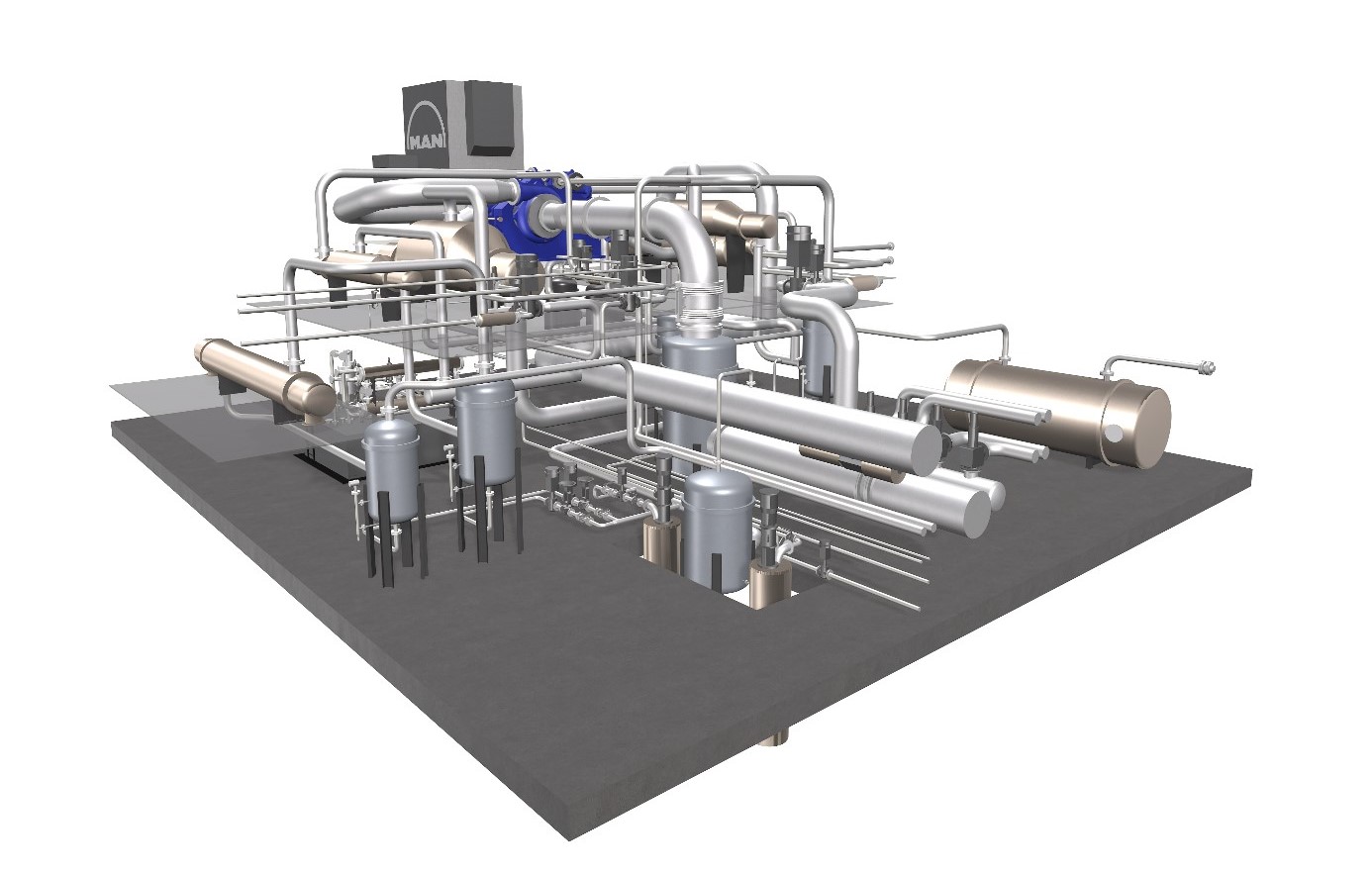

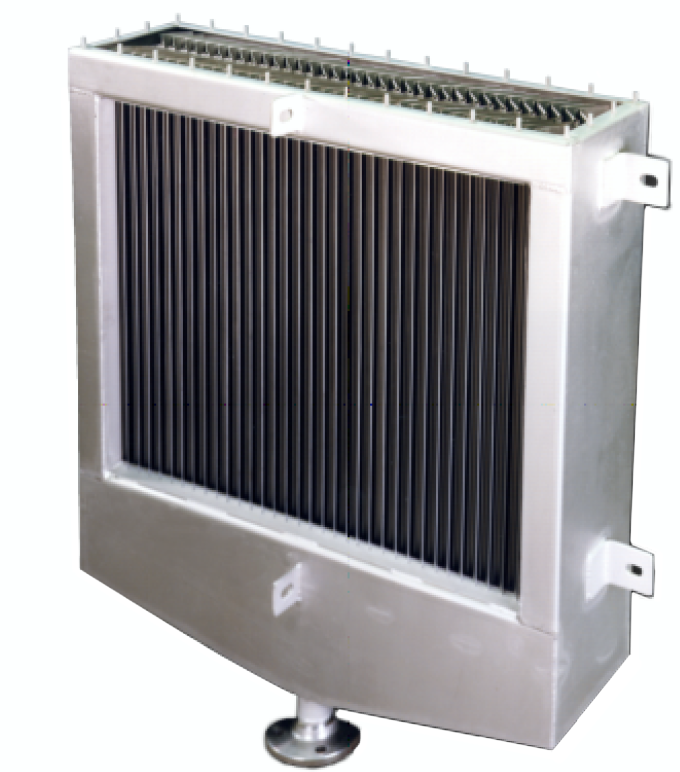

MAN Energy Solutions-teknologier støtter utvinning av ren CO2 fra anleggets utslipp. MAN leverer teknologi for komprimering av CO2/superkritisk CO2, for flytgjøring av CO2 og for varmegjenvinning og varmeintegrasjon. Ved den europeiske sementfabrikken vil fanget CO2 komprimeres før det flytgjøres og transporteres til et permanent lagringssted. Varmeoverføring er nøkkelen til fabrikkens forbedrede totale energiforbruk, hvor MAN Energy Solutions kan gjenvinne varme fra kompresjonssystemene som dekker nesten 50 % av fabrikkens energibehov. MAN Energy Solutions engasjerte Munters til å levere kritisk gass-væske-separasjonsutstyr. Med flere tiår med erfaring innen denne typen applikasjoner, dyktig støttepersonell og fornøyde kunder over hele verden, var Munters den perfekte partneren for MAN. Munters knock-out-tromler, eller KO-tromler, ble valgt til bruk i komprimeringsstadiene i karbonfangstprosessen ved sementfabrikken for å kontrollere kondensat eller væsketransport i ulike stadier, for eksempel når CO2-gass flytgjøres for transport. Øvre separatorer ble også levert for bruk inne i karret for å forbedre væskeseparasjonen og øke ytelsen. KO-tromlene har en IDM, som er en avansert type inntaksdistributor som introduserer væskeblandinger inn i et kar eller en kolonne. Den fjerner væskeslag og optimaliserer gassstrømmen nedstrøms. IDM har en svært høy væskefjerningskapasitet med en effektivitet på rundt 90 %. Den er designet for å håndtere store væskefraksjoner og slag, samtidig som den har lavt trykktap og svært høy motstand mot tilsmussing. IDM fjerner ikke bare mesteparten av væsken, men fordeler også gassstrømmen jevnt videre. IDM har vinklete vinger som deler den innkommende gassstrømmen, reduserer hastigheten drastisk, noe som får væskene til å koalescere og renne ned i karet. Dette reduserer inntrengt væskeinnhold med opptil 90 % og fordeler gassstrømmen jevnere. Separert væske dreneres fra bunnen av karet for å eliminere risikoen for re-innslipp. IDM er også effektiv i håndtering og normalisering av skummende og svært viskøse væsker. Rene teknologier fra Munters i CCS Munters gass-væske-separatorer hjelper overalt hvor væsker og gasser må separeres. Kraftverk, maritim industri, stålindustri og andre prosessindustrier drar nytte av Munters ledende ekspertise. Munters gass-væskeseparasjon forbedrer prosessproduktiviteten, reduserer utslipp og bidrar til å redusere kunders miljøavtrykk. Gass-væskeseparasjon er bare én av de rene teknologiene fra Munters. I tillegg kan Munters tilby Mass Transfer-teknologi for ulike enhetsprosesser i CCS-applikasjoner, og VOC-reduksjon fjerner forurensende løsemidler fra luften. Rene teknologier fra Munters øker prosessproduktiviteten samtidig som de reduserer utslipp og karbonavtrykk. Teknologier som leverer ren luft til verden.

Applikasjoner i denne casen

Kjappe fakta

- En årlig reduksjon av CO2-utslipp med over 400 000 tonn

- Teknologiløsninger for karbonfangst vil være anvendelige for store anlegg i mange bransjer

- Karbonfangstanlegget i Nord-Europa skal etter planen være i full drift i 2024

- MAN leverer kompresjonsløsninger som utnytter Munters gass-væske-separasjon