Tokai Optecs to belgijsko-japońska spółka joint venture pomiędzy Tokai Optecs i Tokai Optical Japan. Firma produkuje najwyższej jakości soczewki okularowe w swojej fabryce w Tienen w Belgii. Współpraca z Tokai Optical Japan oznacza, że Tokai Optecs jest zawsze w czołówce innowacyjnych technologii, a firma traktuje standardy jakości jako najwyższy priorytet.

Szybkie fakty

- Szybsza produkcja i niższe koszty energii

- Surowce mogą być przechowywane przez dłuższy czas

- Stała temperatura i stabilny poziom wilgotności

- Brak kondensacji i czyste pomieszczenie wolne od kurzu

- Stabilny poziom wilgotności

- Stała temperatura

- Redukcja kosztów energii

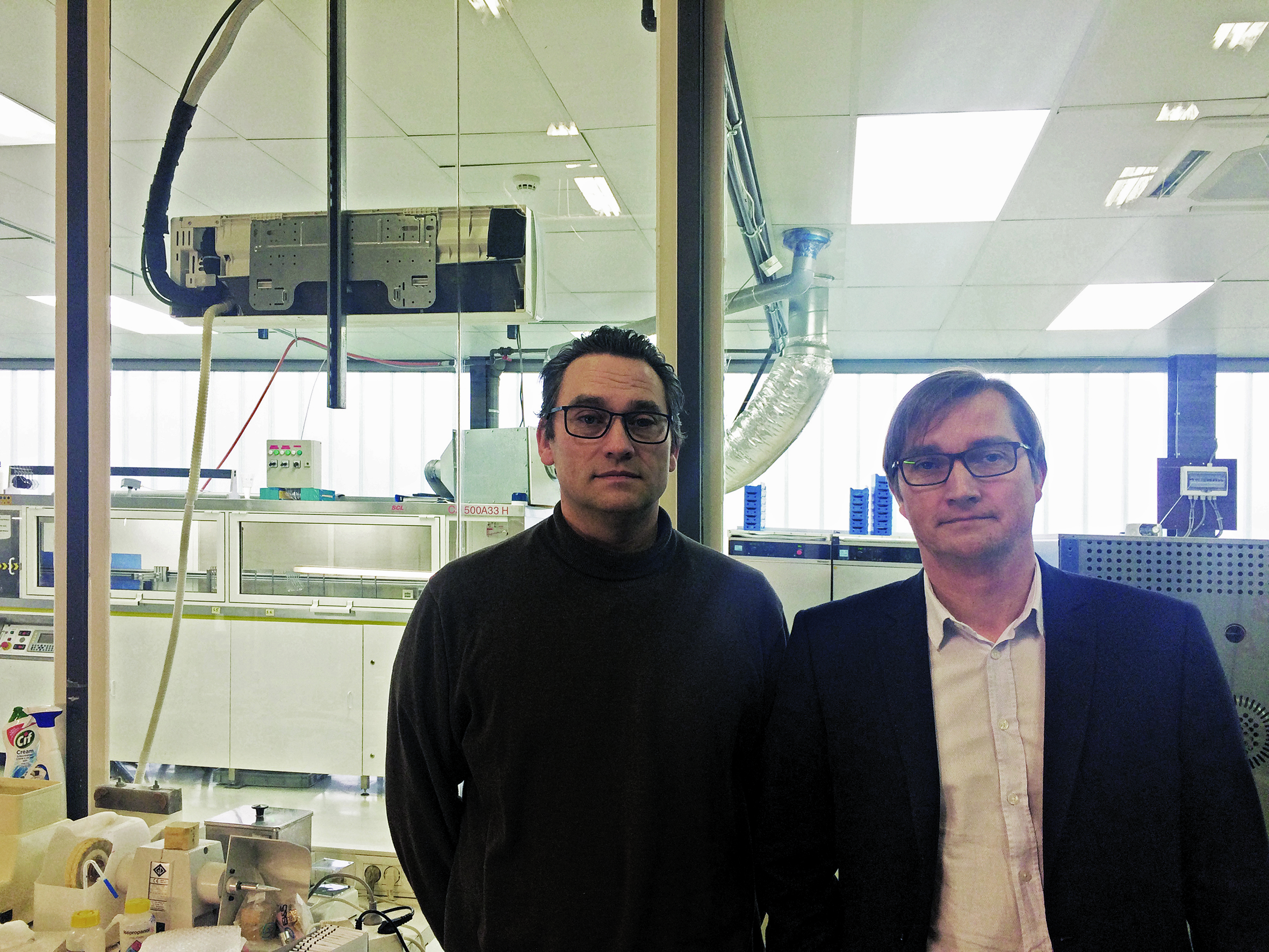

Tokai Optecs posiada patent na ultra wysoki współczynnik załamania światła wynoszący 1,76, co umożliwia produkcję bardzo cienkich soczewek o wysokim stopniu korekcji. Aby mieć pewność, że wszystko zostanie wyprodukowane na czas i dostarczone do wszystkich dystrybutorów w całej Europie, firma zwróciła się do Munters z prośbą o znalezienie rozwiązań. Kurt i Johan Leuridan to bracia, którzy pracują w firmie. Kurt jest dyrektorem generalnym, a Johan zajmuje się wszystkimi sprawami technicznymi. "Mieliśmy już czyste pomieszczenie z zainstalowanym systemem uzdatniania powietrza w dachu. Trzeba było to jednak zmienić. System uzdatniania powietrza musi pracować 24 godziny na dobę, aby zapewnić wystarczająco dobre warunki produkcji, jednak nadal nie jest to możliwe", wyjaśnia Johan Leuridan. "Po prostu nie byliśmy w stanie zaspokoić popytu, zwłaszcza latem, ponieważ musieliśmy wyrzucać zbyt wiele produktów. Utrzymanie stałej i optymalnej temperatury i wilgotności jest bardzo ważne, a także utrzymanie pomieszczenia w stanie wolnym od kurzu. Nie mogliśmy tego osiągnąć za pomocą naszego starego systemu uzdatniania powietrza. Dlatego poprosiliśmy firmę Munters, aby się zaangażowała".

Niezrównana jakość

"Wymieniliśmy system uzdatniania powietrza na dachu na instalację Munters, która osusza, chłodzi i filtruje powietrze" – wyjaśnia Johan. "Teraz możemy być pewni, że na soczewkach nie powstaną kropelki kondensatu ani nie dojdzie do zmętnienia powłoki soczewki. Dzięki temu nasze soczewki są niezmiennie najwyższej jakości". "Wszystko działa tak, jak powinno, niezależnie od pory roku. Skutkuje to mniejszą liczbą odrzutów produktów i większymi zyskami" – mówi Johan. "W dzisiejszych czasach presja jest coraz większa, ponieważ konsumenci oczekują, że zamówią parę okularów w sobotę i odbiorą gotowe okulary wykonane na zamówienie tydzień później. Mamy teraz większe możliwości, aby zrobić to na czas i bez problemu wysłać soczewki do dystrybutorów". "Bardzo się cieszymy, że podjęliśmy ten krok", podsumowuje Johan. "Oprócz mniejszej liczby odrzuconych produktów, powłoka może być przechowywana przez dłuższy czas, a my mamy zegar na instalacji, dzięki czemu musi ona działać tylko w godzinach produkcji. Oznacza to, że zwrot z inwestycji w same koszty energii osiągniemy w ciągu zaledwie trzech lat. W ten sposób możemy pokrywać wszystkie soczewki w jednolity, precyzyjny sposób, w miarę ich opracowywania, a także kontynuować innowacje".

Zastosowania w tym przypadku

Szybkie fakty

- Szybsza produkcja i niższe koszty energii

- Surowce mogą być przechowywane przez dłuższy czas

- Stała temperatura i stabilny poziom wilgotności

- Brak kondensacji i czyste pomieszczenie wolne od kurzu

- Stabilny poziom wilgotności

- Stała temperatura

- Redukcja kosztów energii