Nowy, przełomowy projekt jest w trakcie realizacji, dzięki któremu po raz pierwszy w historii w fabryce cementu w Europie Północnej, która produkuje 1,2 miliona ton cementu rocznie, wychwytywanie dwutlenku węgla w produkcji cementu. Szacuje się, że wychwytywanych będzie 400 000 ton CO2 rocznie, co daje 50% redukcję emisji z zakładu po pełnym uruchomieniu operacji wychwytywania i składowania dwutlenku węgla w 2024 roku.

Szybkie fakty

- Roczna redukcja emisji CO2 o ponad 400 000 ton

- Rozwiązania technologiczne wychwytywania dwutlenku węgla będą miały zastosowanie w dużych obiektach w wielu branżach

- Zakład wychwytywania dwutlenku węgla w Europie Północnej ma być w pełni operacyjny w 2024 r.

- MAN dostarcza rozwiązania sprężające, które wykorzystują separację gazów i cieczy firmy Munters

Tło

Cement jest niezbędnym materiałem w prawie wszystkich projektach budowlanych. Ale cement jest wytwarzany z wapienia, który po rozkładzie emituje wysoki poziom CO2. Wyzwanie polega na tym, że nie istnieje żaden zielony substytut wapienia. Europejski producent cementu znalazł rozwiązanie, które pomoże mu spełnić zobowiązanie do osiągnięcia neutralności pod względem emisji dwutlenku węgla do 2050 roku. W zakładzie w Europie Północnej budowana jest pełnowymiarowa instalacja do wychwytywania dwutlenku węgla. Wychwytywanie dwutlenku węgla to proces usuwania CO2 z dużych źródeł emisji. Celem wychwytywania dwutlenku węgla jest ograniczenie uwalniania emisji CO2 do atmosfery poprzez jego wychwytywanie, a następnie bezpieczne składowanie, np. w podziemnych formacjach geologicznych. Cementownia jest modernizowana w system wychwytywania dwutlenku węgla. Po osiągnięciu pełnej operacyjności emitowane będzie o 55 ton CO2 mniej na godzinę, co odpowiada emisji wytwarzanej przez 180 000 samochodów w ciągu roku. Przegląd procesu wychwytywania dwutlenku węgla Spaliny są odprowadzane z komina fabrycznego, który jest podgrzewany w temperaturze od 100°C do 165°C, a następnie schładzany do temperatury 30°C w chłodnicy kontaktowej. Temperatura jest obniżana i dodawana jest soda kaustyczna w celu usunięcia dwutlenku siarki i kwasu solnego ze spalin. Zimne spaliny trafiają następnie na dno absorbera. Tam cząsteczki CO2 w gazach spalinowych reagują i wiążą się z cieczą aminową wewnątrz absorbera, tworząc bogaty roztwór amin. Bogaty roztwór aminy jest następnie pompowany do desorbera, gdzie mieszanina jest podgrzewana do około 120°C, co powoduje zerwanie wiązania między cząsteczkami aminy a CO2. Bogata mieszanina amin jest następnie podgrzewana, a po przetworzeniu w desorberze pozostaje czysty gaz CO2, który jest następnie sprężany i suszony w zakładzie sprężania. Ciśnienie jest zwiększane w kilku etapach od 1,7 bara do 70 barów, a następnie gaz CO2 jest ponownie schładzany i powraca do stanu ciekłego, zanim ciśnienie zostanie obniżone do 16 barów. Skroplony CO2 jest następnie dostępny do tranzytu i magazynowania.

Rozwiązanie MAN i Munters

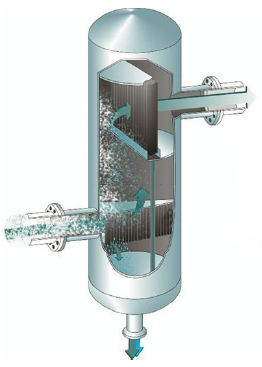

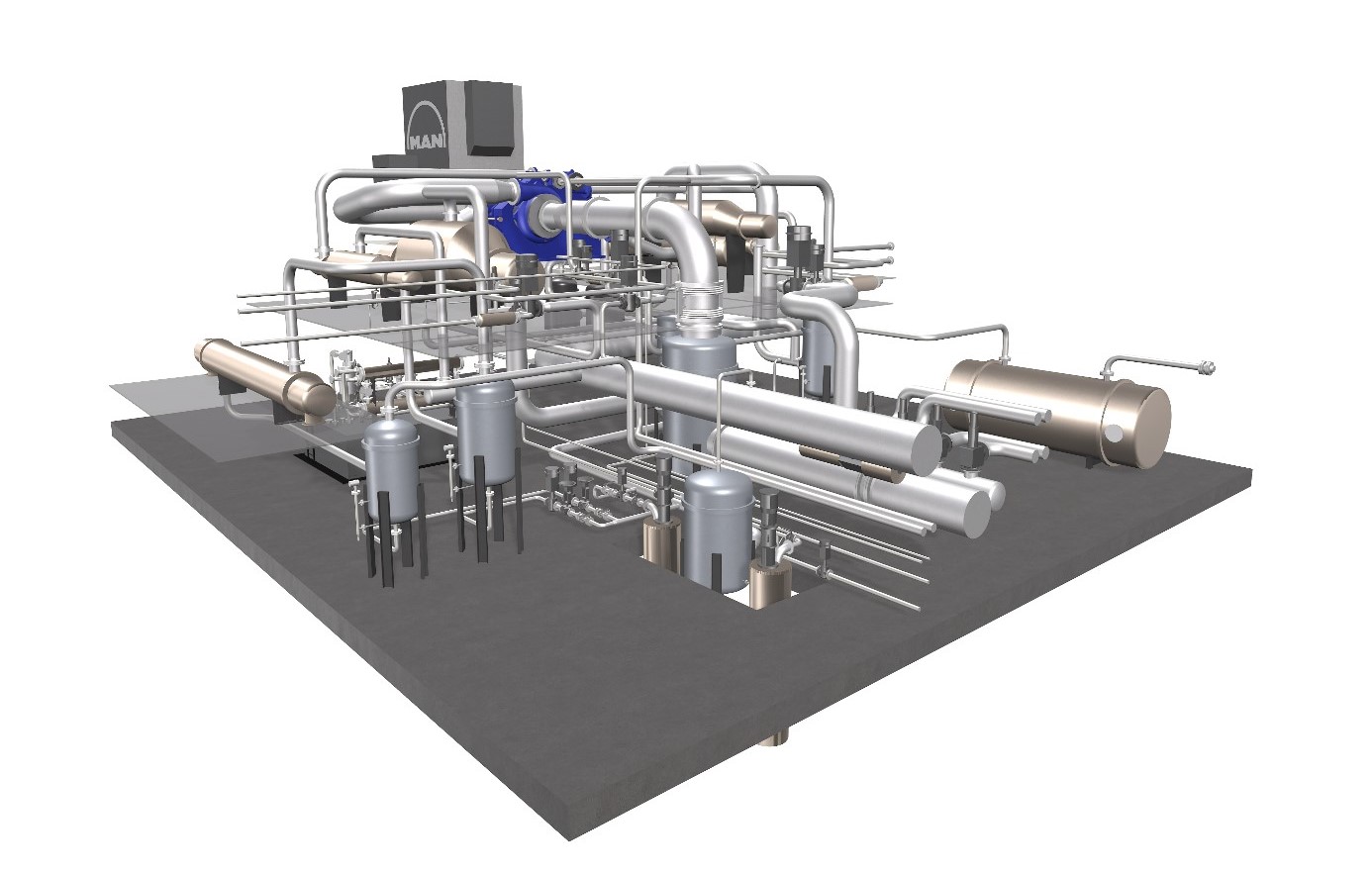

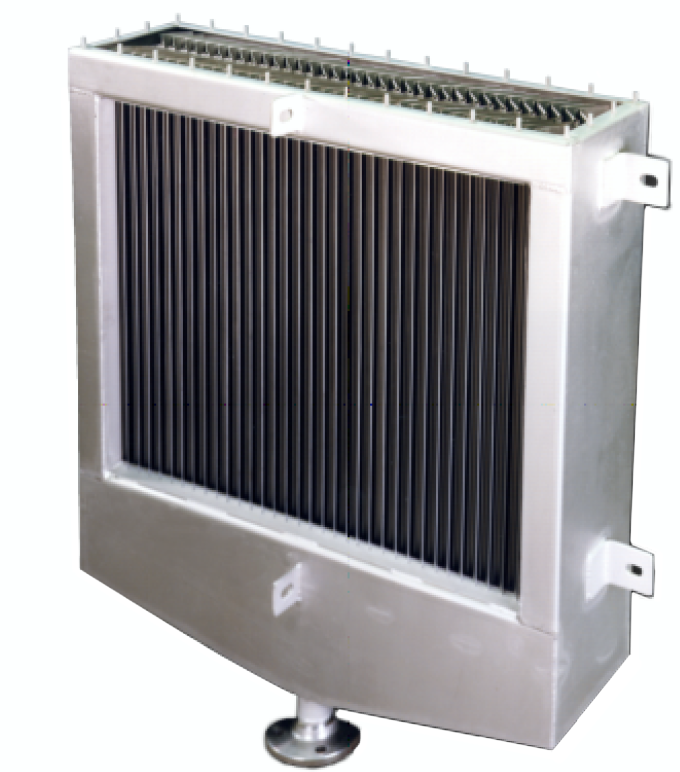

Technologie MAN Energy Solutions wspierają wydzielanie czystego CO2 z emisji zakładu. MAN dostarcza technologie do sprężania CO2/nadkrytycznego CO2, do skraplania CO2 oraz do odzysku i integracji ciepła. W europejskiej cementowni wychwycony CO2 będzie sprężany, a następnie skraplany i transportowany do miejsca stałego składowania. Przenoszenie ciepła jest kluczowe dla poprawy ogólnego zużycia energii w cementowni, gdzie MAN Energy Solutions jest w stanie odzyskać ciepło ze swoich systemów sprężania, pokrywając niemal 50% zapotrzebowania na energię zakładu. MAN Energy Solutions zatrudnił firmę Munters do dostarczenia krytycznego sprzętu do separacji gaz-ciecz. Z wieloletnim doświadczeniem w tego typu zastosowaniach, wykwalifikowanym personelem wsparcia i zadowolonymi klientami na całym świecie, Munters był idealnym partnerem dla MAN. Bębny odpadowe Munters, zwane KO Drums, zostały wybrane do zastosowania w etapach sprężania procesu wychwytywania węgla w cementowni, aby kontrolować kondensat lub przenoszenie cieczy na różnych etapach, na przykład podczas skraplania gazu CO2 do transportu. Dostarczono także separatory górne do użycia wewnątrz zbiornika, aby poprawić separację cieczy i zwiększyć wydajność. Bębny KO wyposażone są w IDM, zaawansowany typ dystrybutora wlotowego, który wprowadza mieszaniny cieczy do zbiornika lub kolumny. Usuwa on nagłe skoki cieczy i optymalizuje przepływ gazu w dół. Zdolność usuwania cieczy przez IDM jest bardzo wysoka, na poziomie około 90%. Zaprojektowany jest do obsługi bardzo dużych ułamków cieczy i skoków, przy niskim spadku ciśnienia i bardzo wysokiej odporności na zabrudzenia. IDM nie tylko usuwa większość cieczy, ale także równomiernie rozprowadza dalszy przepływ gazu. IDM posiada skośne łopatki, które dzielą dopływający strumień gazu, radykalnie zmniejszając prędkość, co powoduje koalescencję cieczy i ich spływanie do zbiornika. Redukuje to zawartość cieczy unoszonej nawet o 90% i równomierniej rozprowadza przepływ gazu. Oddzielone ciecze są odprowadzane z dna zbiornika, aby wyeliminować ryzyko ponownego wciągania. IDM jest również skuteczny w obsłudze i normalizacji przepływu pianotwórczych i bardzo lepki cieczy. Czyste technologie Munters w CCS Separatory gaz-ciecz Munters pomagają wszędzie tam, gdzie trzeba oddzielić ciecze od gazów. Elektrownie, przemysł morski, stalowy oraz inne gałęzie przemysłu procesowego korzystają z wiodącej wiedzy Munters. Separacja gaz-ciecz poprawia wydajność procesów, zmniejsza emisje i pomaga ograniczyć ślad środowiskowy klientów. Separacja gaz-ciecz to tylko jedna z czystych technologii Munters. Dodatkowo Munters oferuje technologie masowego transferu dla różnych procesów jednostkowych w zastosowaniach CCS oraz redukcję VOC, która usuwa z powietrza zanieczyszczające rozpuszczalniki. Czyste technologie Munters zwiększają wydajność procesów, jednocześnie obniżając emisje i redukując ślad węglowy. Technologie dostarczające czyste powietrze światu.

Zastosowania w tym przypadku

Szybkie fakty

- Roczna redukcja emisji CO2 o ponad 400 000 ton

- Rozwiązania technologiczne wychwytywania dwutlenku węgla będą miały zastosowanie w dużych obiektach w wielu branżach

- Zakład wychwytywania dwutlenku węgla w Europie Północnej ma być w pełni operacyjny w 2024 r.

- MAN dostarcza rozwiązania sprężające, które wykorzystują separację gazów i cieczy firmy Munters