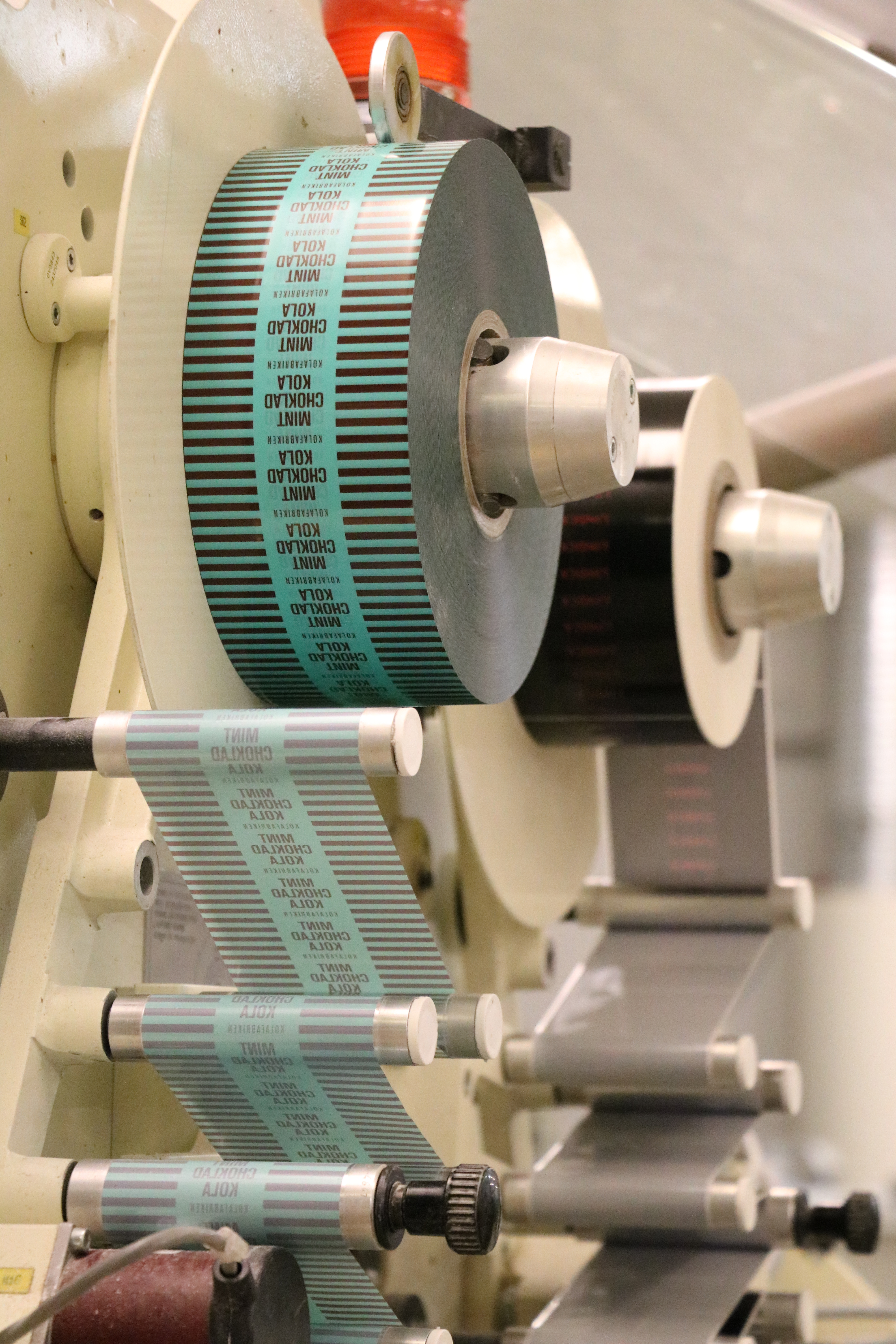

Kolafabriken en Bräkne-Hoby, Suecia, se fundó en 1993, cuando la empresa se hizo cargo de algunas máquinas de producción desechadas de una fábrica de caramelo. Kolafabriken desarrolló sus propias recetas para varios productos de caramelo y se convirtió en el primer fabricante industrial sueco de productos de dulce de azúcar.

Datos

- Clima de producción estable y totalmente controlado por la humedad

- Resolver problemas de empaque en días cálidos y húmedos de verano

- Aumento de la capacidad de producción

- Tiempo de secado más corto antes de que los productos puedan ser empacados

- Menos interrupciones no planificadas en el proceso de producción y empaque

Sensible a la humedad

Hoy en día, Kolafabriken fabrica una serie de productos de dulce de azúcar y caramelo para mayoristas, el comercio minorista y la producción de marcas privadas. 15 empleados producen 1.000 toneladas de productos al año, y la alta flexibilidad de la empresa garantiza la posibilidad de producir pequeñas cantidades y productos especiales. Muchos procesos son manuales, requieren experiencia y habilidades especiales, mientras que procesos como el corte y el embalaje están completamente automatizados y se llevan a cabo con maquinaria moderna.

Sensible a la humedad

Hace unos años, Kolafabriken se trasladó a unas nuevas instalaciones de producción donde ya estaba instalado un sistema de ventilación tradicional con un caudal de aire muy elevado. Dado que la producción de productos de dulce de azúcar y caramelo es sensible a la alta humedad, pronto se hizo evidente que este sistema de ventilación dejaba entrar cantidades excesivas de aire exterior y, por lo tanto, humedad, en las naves de producción. Por lo tanto, la planta de la unidad de tratamiento de aire (UTA) se redujo a un volumen de aire más pequeño, pero en los días cálidos de verano con alto contenido de agua en el aire, surgieron graves problemas en partes de la línea de producción. En primer lugar, el corte de productos de dulce de azúcar requiere cuchillos absolutamente limpios. Cuando hay demasiada humedad en el aire, el producto comienza a pegarse a las cuchillas. Esto da como resultado bordes de corte romos en los productos, comprometiendo los altos estándares de calidad de la planta. En segundo lugar, el proceso de embalaje fue un problema importante. Normalmente, los productos se envuelven y envasan de inmediato o después de un máximo de medio día de secado, pero en los días de verano donde la humedad a menudo alcanza el 60% de humedad relativa, los productos no se pueden envasar hasta después de 2 días de secado. Esto bloqueó una mayor producción y, a su vez, limitó las ganancias de la empresa. La deshumidificación fue la respuesta Munters investigó los problemas y recomendó una solución basada en un deshumidificador desecante Munters tipo MX² 80 y un rediseño de los conductos existentes. El deshumidificador se instaló y conectó al sistema de UTA existente, agregando un pre y postenfriador para acondicionar el aire de suministro. Dado que Kolafabriken tiene acceso al vapor como fuente de energía barata, el deshumidificador se regenera con vapor, lo que reduce los costos de energía utilizados para la regeneración del rotor. Ahora se introducen aproximadamente 6.500 m³ de aire acondicionado y seco en las salas de producción con una humedad constante del 40% HR durante todo el año. Aumento de la capacidad de producción Al reducir la humedad y mantenerla estable independientemente de las condiciones exteriores, Kolafabriken disfruta ahora de un clima de producción constante, lo que garantiza que todos los procesos de producción puedan funcionar sin problemas en cualquier época del año y sin interrupciones no planificadas. La capacidad de producción ha aumentado, la calidad del producto es alta y constante, y la necesidad de limpiar los sistemas de maquinaria debido a los productos pegajosos se reduce significativamente y se puede planificar por completo. En definitiva, factores que aseguraron un corto tiempo de amortización de la inversión, y Kolafabriken puede concentrarse en el desarrollo de nuevos y emocionantes productos de confitería.

Aplicaciones en este caso

Datos

- Clima de producción estable y totalmente controlado por la humedad

- Resolver problemas de empaque en días cálidos y húmedos de verano

- Aumento de la capacidad de producción

- Tiempo de secado más corto antes de que los productos puedan ser empacados

- Menos interrupciones no planificadas en el proceso de producción y empaque