Ein führender Ammoniakhersteller erhöhte die Kapazität seiner Anlage um 20 % mit den Stoffaustauschanlagen von Munters.

Kurzinfo

- Kunde: Düngemittelindustrie

- Standort: Westindien

- Name des Turms: CO2-Absorber und Regenerator

- Durchmesser des Turms: 4900 mm; 2730-3940 mm

- Stoffaustauschausrüstung: Turmpackung und Einbauten

Hintergrund

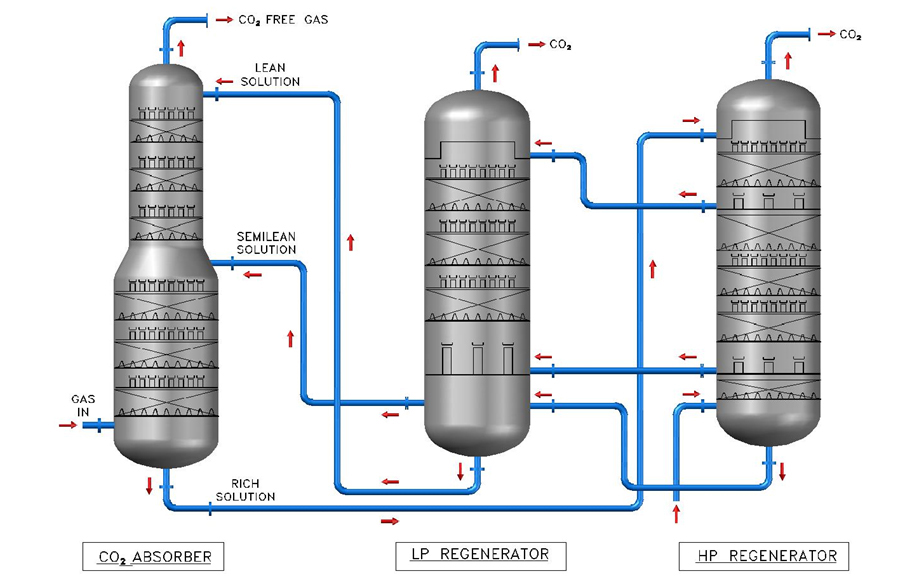

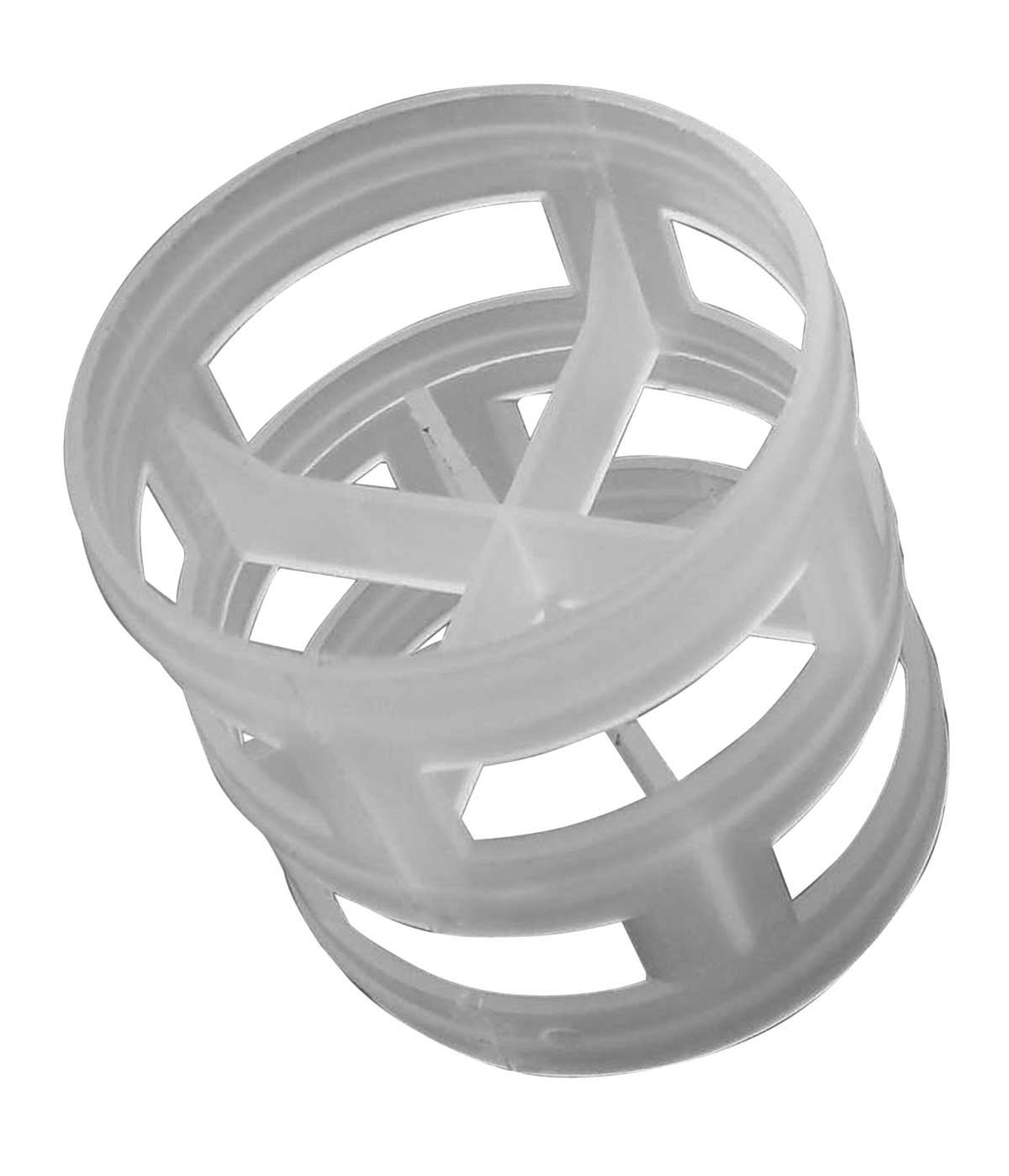

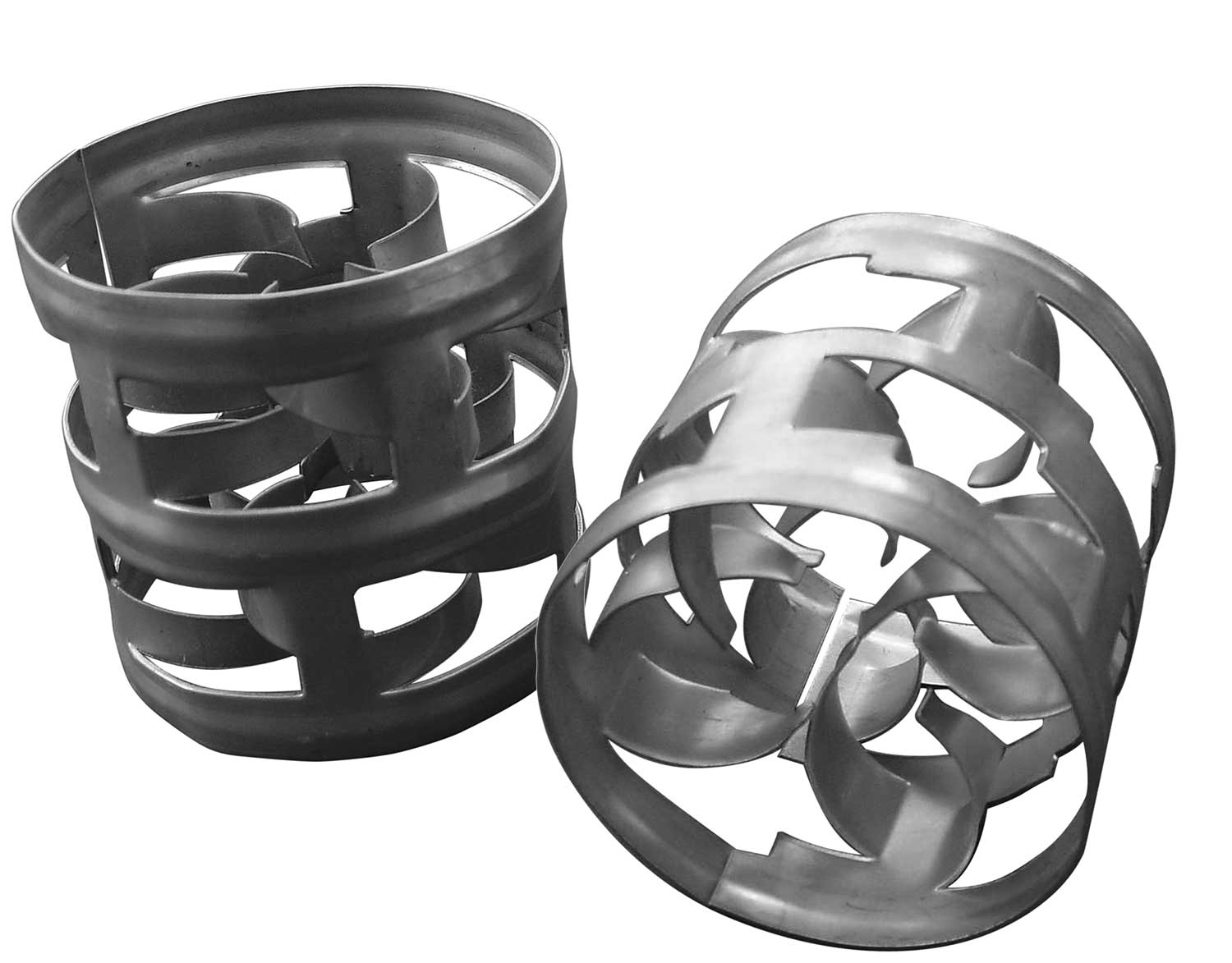

Der Kunde ist ein führender Hersteller von Ammoniak, Harnstoff, Dimethylformamid und Ammoniumbicarbonat. Überblick über den Prozess Die Ammoniak- und Harnstoffproduktionseinheiten erzeugen Wasserstoff (H2), Distickstoff (N2) und Kohlendioxid (CO2), die über einen gemeinsamen Reformer eingespeist werden. Die Austrittsgase aus dem Reformer werden durch den Absorber geleitet, wo Wasserstoff und andere leichte Gase abgeschieden werden, während das Kohlendioxid durch Lösungsabsorption entfernt wird. Wasserstoff und andere leichte Gase werden zusammen mit ausgerutschtem Kohlendioxid von der Oberseite des Absorbers zur Methanisierungssektion geleitet. Der Methanator wandelt das restliche Kohlendioxid in Methan um, um die Lebensdauer des Katalysators des Ammoniakreaktors zu erhöhen. Die reichhaltige Lösung aus dem Absorber wird dann im Regenerator abgestreift, und das Kohlendioxidgas wird zur Herstellung von Harnstoff verwendet. Die magere Lösung aus dem Regeneratorboden wird in den Absorber zurückgeführt. Anforderungen des Kunden Unter den bestehenden Bedingungen war der Kohlendioxidschlupf aus dem Absorber sehr hoch (~1200 ppm). Dies führte zu einer Erhöhung der Belastung des Methanators bei gleichzeitiger Erhöhung des Volumens des Spülstroms aus dem Ammoniakkreislauf. Der Kunde wollte das System umgestalten, um: - Reduzieren Sie CO-Schlupf - Erhöhung der Anlagenkapazität ohne Einbußen bei der Absorbereffizienz Problemanalyse Bei der Untersuchung des bestehenden Systems wurde festgestellt, dass die Pall-Ringe als Stoffübertragungsmedien in den gepackten Türmen verwendet wurden. Die Pall Rings haben den inhärenten Nachteil eines höheren Druckabfalls und Leistungseinschränkungen für den Stofftransfer. Dies führte zu einer erhöhten Kompressorlast, was zu einem übermäßigen Kohlendioxidschlupf führte. Bereitgestellte Lösungen Die hydraulische Bewertung der bestehenden Türme und Turmeinbauten wurde mit Medal-Pak durchgeführt und die folgenden Ergebnisse wurden festgestellt: - Es wurde festgestellt, dass der Druckabfall deutlich geringer ist als der von Pall Rings. - Die Kapazität konnte um 20% gesteigert werden - Geringfügige Modifikationen der vorhandenen Einbauten zur Aufnahme höherer Lasten wurden vorgeschlagen Basierend auf der Prozessübersicht wurde vorhergesagt, dass der Kohlendioxidschlupf im Bereich von ~ 1200 ppm liegen würde. Dementsprechend wurden Medal-Pak Turmpackungen hergestellt, geliefert und installiert. Die Einbauten wurden während des Stillstands vor Ort modifiziert. Erzielte Ergebnisse - Der CO2-Schlupf sank auf 500 ppm bei höherer Kapazität von 105 % - Der Dampfverbrauch im Regenerator wurde auf 10 % gesenkt.

Anwendungen für diesen Fall

Kurzinfo

- Kunde: Düngemittelindustrie

- Standort: Westindien

- Name des Turms: CO2-Absorber und Regenerator

- Durchmesser des Turms: 4900 mm; 2730-3940 mm

- Stoffaustauschausrüstung: Turmpackung und Einbauten