Tokai Optecs ist ein belgisch-japanisches Joint Venture zwischen Tokai Optecs und Tokai Optical Japan. Das Unternehmen stellt in seiner Fabrik in Tienen, Belgien, Brillengläser von höchster Qualität her. Die Zusammenarbeit mit Tokai Optical Japan bedeutet, dass Tokai Optecs immer auf dem neuesten Stand der innovativen Technologien ist und Qualitätsstandards für das Unternehmen höchste Priorität haben.

Kurzinfo

- Schnellere Produktion und reduzierte Energiekosten

- Rohstoffe können länger gelagert werden

- Konstante Temperatur und stabile Luftfeuchtigkeit

- Keine Kondensation und staubfreier Reinraum

- Stabile Luftfeuchtigkeit

- Konstante Temperatur

- Senkung der Energiekosten

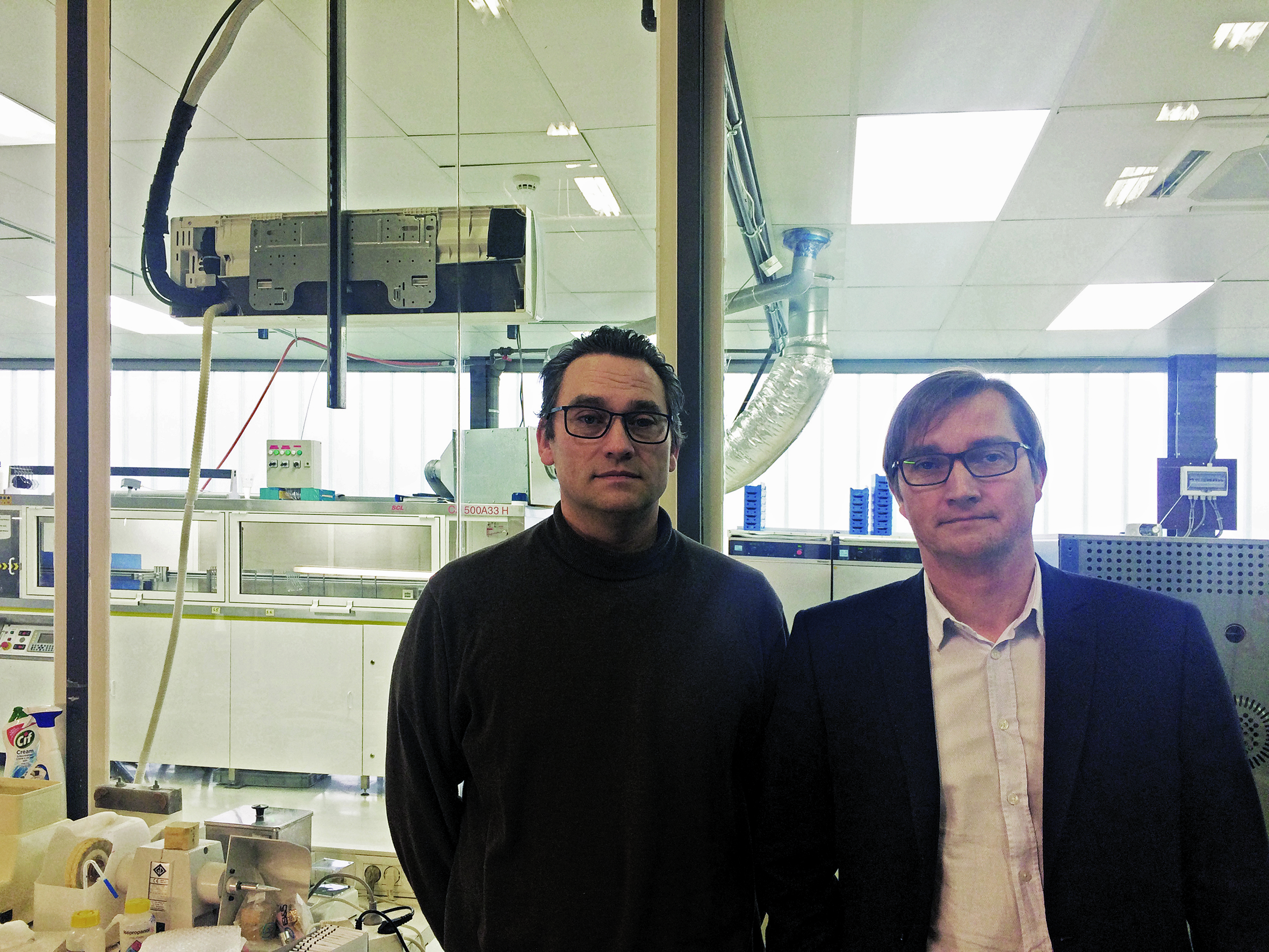

Tokai Optecs hat ein Patent für einen ultrahohen Brechungsindex von 1,76, der es ermöglicht, sehr dünne Linsen mit einem hohen Korrekturgrad herzustellen. Um sicherzustellen, dass alles pünktlich produziert und an alle Händler in ganz Europa geliefert wird, wandte sich das Unternehmen an Munters, um Lösungen zu finden. Kurt und Johan Leuridan sind Brüder, die im Unternehmen arbeiten. Kurt ist der Geschäftsführer, Johan kümmert sich um alle technischen Belange. "Wir hatten bereits einen Reinraum mit einer Luftaufbereitungsanlage, die im Dach installiert war. Dies musste jedoch geändert werden. Die Luftaufbereitungsanlage muss 24 Stunden am Tag laufen, um sicherzustellen, dass die Produktionsbedingungen gut genug sind, aber das war immer noch nicht möglich", erklärt Johan Leuridan. "Vor allem im Sommer konnten wir die Nachfrage einfach nicht befriedigen, da wir zu viele Produkte wegwerfen mussten. Es ist sehr wichtig, die Temperatur und Luftfeuchtigkeit konstant und auf dem optimalen Niveau zu halten, ebenso wie den Raum staubfrei zu halten. Das konnten wir mit unserer alten Luftaufbereitungsanlage nicht erreichen. Deshalb haben wir Munters gebeten, sich zu engagieren."

Unvergleichliche Qualität

"Wir haben das Luftaufbereitungssystem auf dem Dach durch die Munters-Anlage ersetzt, die die Luft trocknet, kühlt und filtert", erklärt Johan. "Jetzt können wir sicher sein, dass sich keine Kondenswassertröpfchen auf den Gläsern bilden oder die Linsenbeschichtung trübt. Das stellt sicher, dass unsere Objektive von gleichbleibend hoher Qualität sind." "Alles funktioniert so, wie es soll, egal zu welcher Jahreszeit. Das führt zu weniger Ausschuss und höheren Gewinnen", sagt Johan. "Der Druck ist heutzutage von Tag zu Tag größer, weil die Verbraucher erwarten, dass sie an einem Samstag eine Brille bestellen und eine Woche später die fertige Maßbrille wieder abholen. Wir haben jetzt mehr Kapazitäten, um dies rechtzeitig zu erledigen und die Objektive ohne Probleme an die Händler zu versenden." "Wir sind sehr froh, dass wir diesen Schritt gegangen sind", so Johan abschließend. "Die Beschichtung kann nicht nur weniger Ausschuss haben, sondern kann auch länger aufbewahrt werden, und wir haben einen Timer an der Anlage, so dass sie nur während der Produktionsstunden laufen muss. Das bedeutet, dass wir unseren Return on Investment allein bei den Energiekosten in nur drei Jahren erreicht haben. Auf diese Weise können wir alle Brillengläser bei der Entwicklung einheitlich präzise beschichten und auch weiterhin innovativ sein."

Anwendungen für diesen Fall

Kurzinfo

- Schnellere Produktion und reduzierte Energiekosten

- Rohstoffe können länger gelagert werden

- Konstante Temperatur und stabile Luftfeuchtigkeit

- Keine Kondensation und staubfreier Reinraum

- Stabile Luftfeuchtigkeit

- Konstante Temperatur

- Senkung der Energiekosten