Et nyt, banebrydende projekt er i gang, der for første gang nogensinde vil bringe CO2-opsamling til cementproduktion på en nordeuropæisk cementfabrik, der producerer 1,2 millioner tons cement hvert år. Det anslås, at der vil blive fanget 400.000 tons CO2 om året, hvilket giver en reduktion på 50 % i anlæggets emissioner, når CO2-fangst- og lagringsoperationerne er fuldt kørende i 2024.

Fakta

- En årlig reduktion af CO2-udledningen med over 400.000 tons

- Teknologiløsninger til CO2-opsamling vil være anvendelige til store anlæg i mange industrier

- Nordeuropas kulstofopsamlingsanlæg forventes at være fuldt operationelt i 2024

- MAN leverer kompressionsløsninger, der anvender Munters gas-væske-separation

Baggrund

Cement er et essentielt materiale i næsten alle byggeprojekter. Men cement er lavet af kalksten, som udleder høje niveauer af CO2, når det nedbrydes. Udfordringen er, at der ikke findes nogen grøn erstatning for kalksten. Den europæiske cementproducent har fundet en løsning, der vil hjælpe dem med at opfylde deres forpligtelse til at være CO2-neutrale i 2050. Et fuldskala CO2-opsamlingsanlæg er ved at blive bygget på deres anlæg i Nordeuropa. Kulstofopsamling er processen med at fjerne CO2 fra store emissionskilder. Formålet med kulstofopsamling er at begrænse udledningen af CO2-udledning til atmosfæren ved at indfange den og derefter lagre den sikkert, f.eks. i underjordiske geologiske formationer. Cementfabrikken er ved at blive eftermonteret med kulstofopsamling. Når den er fuldt operationel, vil der blive udledt 55 tons CO2 mindre i timen, hvilket svarer til de emissioner, der produceres af 180.000 biler på et år. Oversigt over kulstofopsamlingsprocessen Røggassen udnyttes fra en fabriksskorsten, som opvarmes mellem 100 °C og 165 °C, og den køles derefter ned til 30 °C i en direkte kontaktkøler. Temperaturen reduceres, og kaustisk soda tilsættes for at fjerne svovldioxid og saltsyre fra røggassen. Den kolde røggas går derefter til bunden af en absorber. Der reagerer CO2-molekyler i røggassen og binder sig til aminvæsken inde i en absorber for at blive til en rig aminopløsning. Den rige aminopløsning pumpes derefter ind i en desorber, hvor blandingen opvarmes til ca. 120 °C, hvilket bryder bindingen mellem aminmolekylerne og CO2'en. Den rige aminblanding opvarmes derefter, og efter forarbejdning i desorberen er der ren CO2-gas tilbage, som komprimeres og tørres i kompressionsanlægget. Trykket øges over flere trin fra 1,7 bar til 70 bar, og CO2-gassen afkøles derefter igen og vender tilbage til sin flydende tilstand, inden trykket reduceres til 16 bar. Flydende CO2 er derefter tilgængelig til transport og opbevaring.

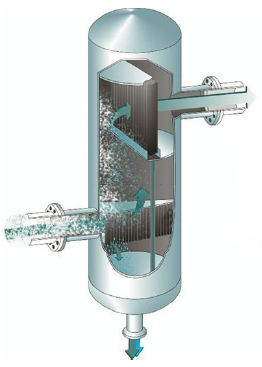

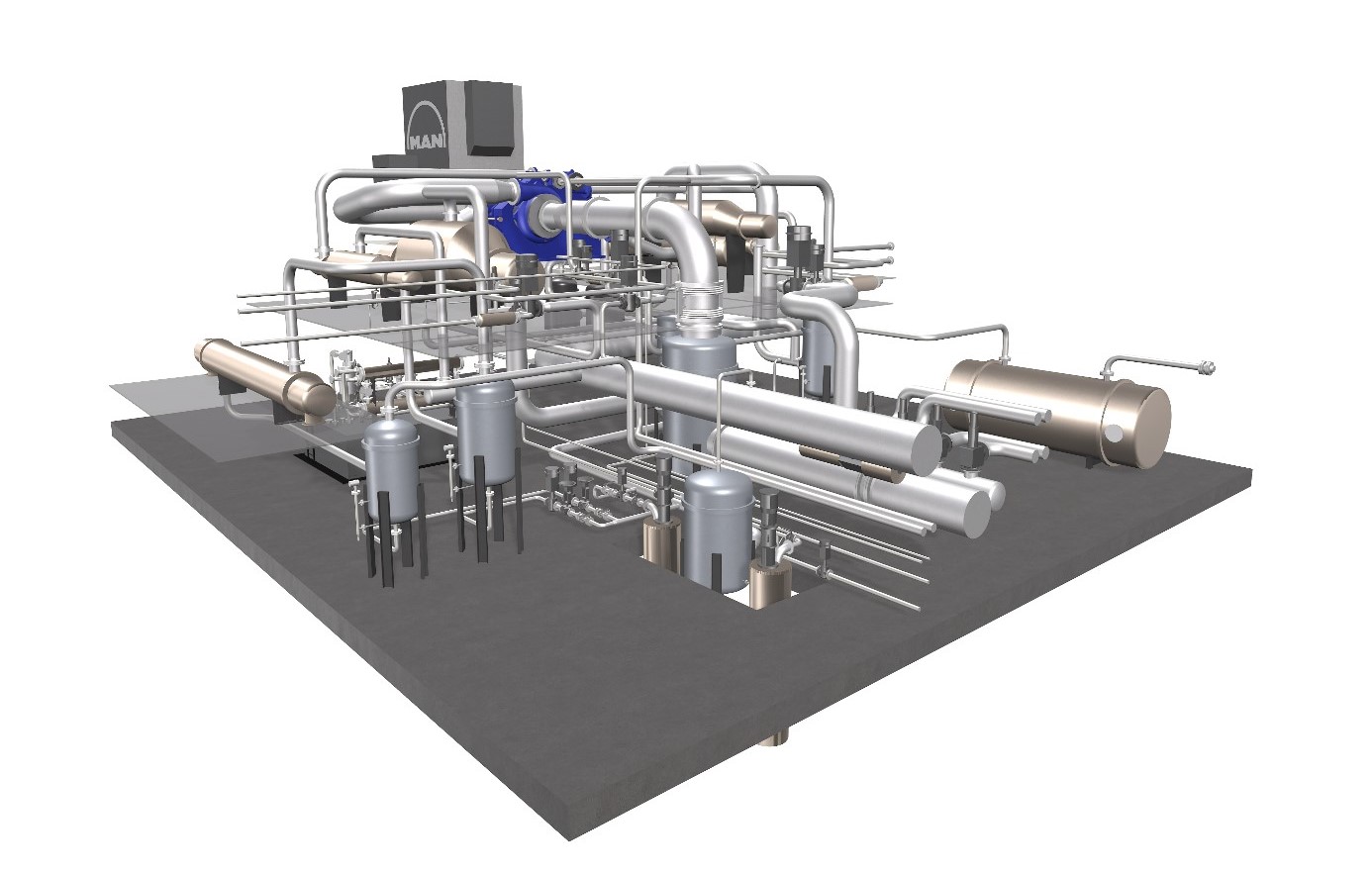

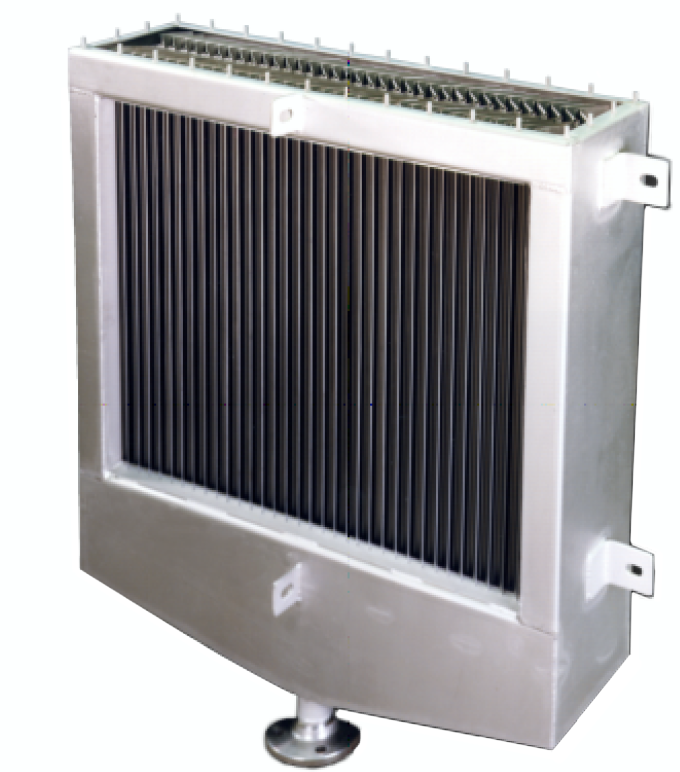

MAN og Munters' løsning

MAN Energy Solutions teknologier understøtter udvindingen af ren CO₂ fra anlæggets emissioner. MAN leverer teknologien til kompression af CO₂/superkritisk CO₂, til væskegørelse af CO₂ samt til varmegenvinding og varmeintegration. På den europæiske cementfabrik vil den opsamlede CO₂ blive komprimeret, inden den væskegøres og transporteres til en permanent lagringslokation. Varmeoverførsel er nøglen til fabrikens forbedrede samlede energiforbrug, hvor MAN Energy Solutions er i stand til at genvinde varme fra sine kompressionssystemer, som dækker næsten 50 % af fabrikkens energibehov. MAN Energy Solutions engagerede Munters til at levere kritisk gas-væske-separationsudstyr. Med årtiers erfaring med denne slags applikationer, dygtigt supportpersonale og tilfredse kunder verden over var Munters den perfekte partner for MAN. Munters knock out-tromler, eller KO-tromler, blev valgt til at blive brugt i komprimeringsfaserne af kulstofopsamlingsprocessen på cementfabrikken for at kontrollere kondensat eller væsketransport i forskellige faser, for eksempel når CO₂-gas væskegøres til transport. Der blev også leveret øvre separatorer til brug inde i beholderen for at forbedre væskeadskillelsen og øge ydelsen. KO-tromlerne er udstyret med en IDM, som er en avanceret type indløbsdistributør, der introducerer væskeblandinger i en beholder eller kolonne. Den fjerner væskestød og optimerer gasstrømmen nedstrøms. IDM’s kapacitet til væskefjernelse er meget høj med en effektivitet på omkring 90 %. Den er designet til at håndtere meget store væskefraktioner og -stød, samtidig med at den har et lavt trykfald og en meget høj modstandsdygtighed over for tilsmudsning. IDM fjerner ikke kun størstedelen af væsken, den fordeler også gasstrømmen jævnt videre. IDM har vinklet vinger, som opdeler den indkommende gasstrøm, hvilket radikalt reducerer hastigheden, får væsker til at samle sig og løbe nedad i beholderen. Dette reducerer det indespærrede væskeindhold med op til 90 % og fordeler gasstrømmen mere jævnt. De adskilte væsker ledes væk fra bunden af beholderen for at eliminere risikoen for genindslusning. IDM er også effektiv til at håndtere og normalisere strømmen af skummende og meget viskøse væsker. Rene teknologier fra Munters inden for CCS Munters gas-væske-separatorer hjælper overalt, hvor væsker og gasser skal adskilles. Kraftværker, marineindustrien, stålindustrien og andre procesindustrier nyder godt af Munters brancheførende ekspertise. Munters gas-væske-separation forbedrer procesproduktiviteten, sænker emissionerne og hjælper med at reducere vores kunders miljømæssige fodaftryk. Gas-væske-separation er kun én af Munters’ rene teknologier. Derudover kan Munters også tilbyde masstransportteknologi til forskellige enhedsprocesser i CCS-applikationer, og VOC-reduktion, som fjerner forurenende opløsningsmidler fra luften. Rene teknologier fra Munters øger procesproduktiviteten, samtidig med at emissionerne og CO₂-fodaftrykket reduceres. Teknologier, der leverer ren luft til verden.

Applikationer i denne case

Fakta

- En årlig reduktion af CO2-udledningen med over 400.000 tons

- Teknologiløsninger til CO2-opsamling vil være anvendelige til store anlæg i mange industrier

- Nordeuropas kulstofopsamlingsanlæg forventes at være fuldt operationelt i 2024

- MAN leverer kompressionsløsninger, der anvender Munters gas-væske-separation